Dans le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD), le débit de gaz est le mécanisme principal de contrôle de l'apport de précurseurs réactifs au substrat. Il régit directement la concentration des espèces chimiques dans le plasma, ce qui détermine à son tour le taux de croissance du film, son épaisseur finale et son uniformité sur la surface du substrat.

Le défi principal du MPCVD n'est pas seulement d'alimenter en gaz, mais de gérer la concentration et la distribution des espèces réactives à la surface de croissance. Le débit de gaz est votre contrôle le plus direct sur cet équilibre délicat, agissant comme le levier principal pour ajuster à la fois la vitesse et la qualité de votre dépôt.

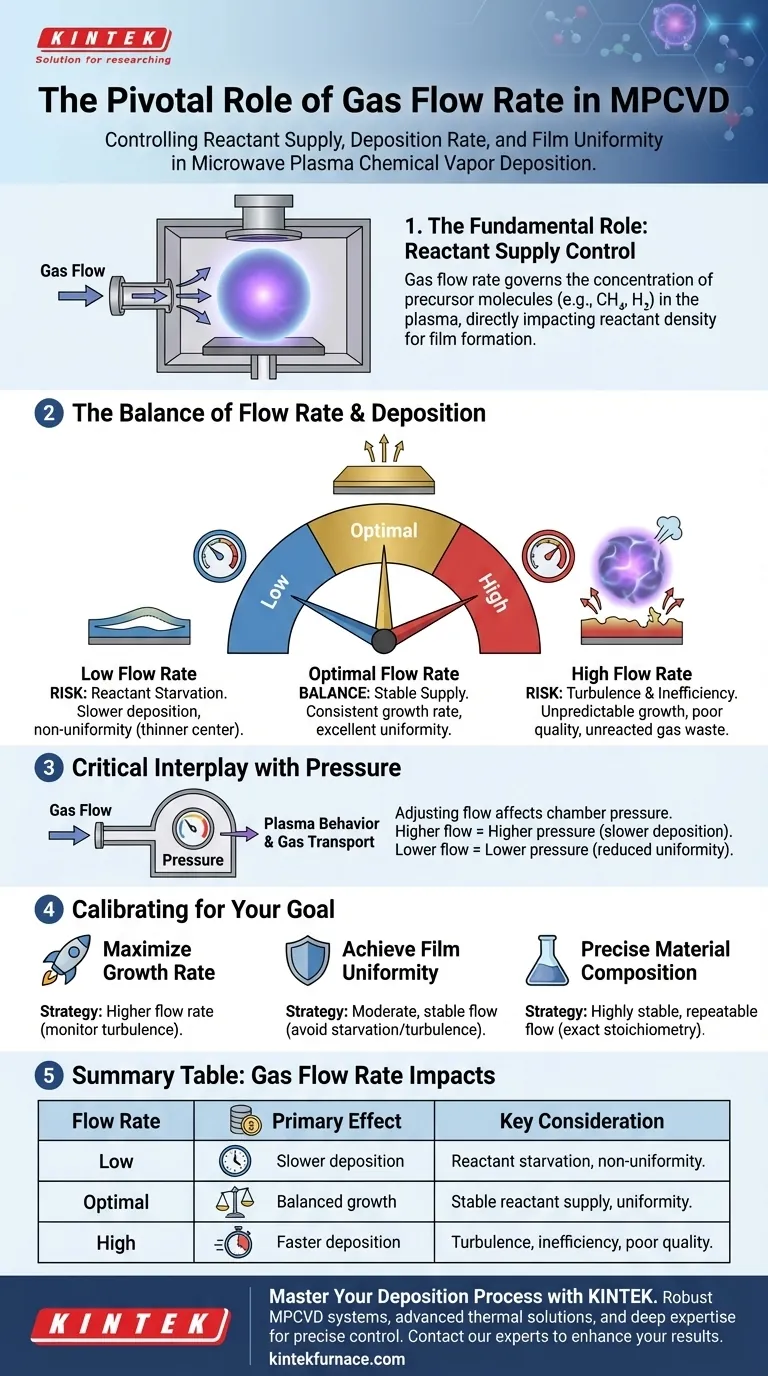

Le rôle fondamental du débit de gaz : contrôler l'apport de réactifs

Pour maîtriser un processus MPCVD, vous devez comprendre le débit de gaz non pas comme une simple vitesse, mais comme un contrôle de la concentration des réactifs. Cette perspective est essentielle pour diagnostiquer et optimiser vos résultats.

Le concept de concentration de réactifs

Le débit de gaz détermine le nombre de molécules précurseurs (comme le méthane et l'hydrogène pour la croissance du diamant) introduites dans la chambre de réaction par unité de temps.

Cela définit directement la densité des espèces réactives disponibles dans le plasma. Un débit plus élevé augmente cette densité, fournissant plus de matière première pour les réactions chimiques qui forment le film.

Impact sur le taux de dépôt

Le taux de dépôt du film est fortement corrélé au débit.

Un débit plus faible fournit moins de réactifs, ralentissant intrinsèquement le processus de croissance. Inversement, un débit plus élevé peut augmenter le taux de dépôt, mais seulement jusqu'à un certain point.

Impact sur l'uniformité du film

L'uniformité est obtenue lorsque les réactifs sont distribués uniformément sur l'ensemble du substrat.

Le débit est critique ici. Un débit optimal assure un apport constant et stable de réactifs à toutes les zones de la surface de croissance, conduisant à une épaisseur et une composition de film uniformes.

Comprendre les compromis et les nuances

Augmenter ou diminuer simplement le débit sans considérer les conséquences est une erreur courante. Le débit idéal est un équilibre soigneusement calibré entre des facteurs concurrents.

Le risque de débits faibles

Opérer avec un débit de gaz insuffisant conduit à une "privation de réactifs".

Cela ralentit non seulement le dépôt à des niveaux impraticables, mais peut également provoquer une non-uniformité. Les bords du substrat peuvent consommer les réactifs disponibles avant qu'ils n'atteignent le centre, ce qui entraîne un film plus mince au milieu.

Le risque de débits élevés

Des débits excessivement élevés sont également préjudiciables. Ils peuvent créer des turbulences à l'intérieur de la chambre, perturbant la couche limite stable de gaz au-dessus du substrat.

Cela conduit à une croissance imprévisible et non uniforme. De plus, cela peut être inefficace, car les gaz précurseurs non réagis sont balayés hors de la chambre par la pompe à vide avant d'avoir eu la chance de contribuer au film.

L'interaction critique avec la pression

Le débit de gaz et la pression de la chambre ne sont pas des variables indépendantes ; ils sont intrinsèquement liés. L'augmentation du débit de gaz dans la chambre, tandis que la vitesse de pompage reste constante, entraînera une augmentation de la pression globale de la chambre.

La pression elle-même affecte les caractéristiques du plasma et le transport des gaz. Une pression plus élevée peut ralentir le taux de dépôt, tandis qu'une basse pression peut également dégrader l'uniformité. Par conséquent, tout ajustement du débit doit être considéré dans le contexte de son effet sur la pression de la chambre.

Calibrer le débit pour votre objectif spécifique

Le "bon" débit n'est pas un chiffre unique mais dépend de votre matériau spécifique, de la géométrie du système et du résultat souhaité. Utilisez les principes suivants comme guide.

- Si votre objectif principal est de maximiser le taux de croissance : Vous opérerez probablement à un débit plus élevé, mais vous devez surveiller attentivement l'uniformité et arrêter d'augmenter le débit avant que la turbulence ne dégrade la qualité de votre film.

- Si votre objectif principal est d'obtenir une uniformité maximale du film : Visez un débit modéré et stable qui fournit un apport constant de réactifs sans créer de turbulences ou de zones de privation de réactifs.

- Si votre objectif principal est une composition matérielle précise : Votre priorité est un débit très stable et reproductible qui maintient le rapport exact des gaz précurseurs requis pour la stœchiométrie souhaitée.

La maîtrise du débit de gaz transforme votre processus MPCVD d'une recette fixe en un outil d'ingénierie précisément contrôlé.

Tableau récapitulatif :

| Débit de gaz | Effet principal | Considération clé |

|---|---|---|

| Faible | Dépôt plus lent, risque de privation de réactifs | Peut provoquer une épaisseur non uniforme (centre plus mince) |

| Optimal | Taux de croissance équilibré et excellente uniformité | Assure un apport de réactifs stable et constant |

| Élevé | Dépôt plus rapide, mais risque de turbulence | Peut entraîner une utilisation inefficace du gaz et une mauvaise qualité de film |

| Interaction clé | Le débit et la pression de la chambre sont liés | L'ajustement du débit affecte la pression, ce qui a un impact sur le comportement du plasma |

Vous avez du mal à optimiser votre processus MPCVD ?

Un contrôle précis du débit de gaz est essentiel pour obtenir des films de diamant uniformes et de haute qualité. Chez KINTEK, nous mettons à profit notre expertise approfondie en solutions thermiques avancées pour fournir des systèmes MPCVD robustes et un support expert.

Nos fours sous vide et à atmosphère contrôlée et nos systèmes CVD/PECVD sont conçus pour une stabilité et un contrôle de processus exceptionnels. Grâce à de solides capacités internes de R&D et de fabrication, nous offrons une personnalisation poussée pour répondre parfaitement à vos exigences uniques de recherche ou de production.

Laissez-nous vous aider à maîtriser votre processus de dépôt. Contactez nos experts dès aujourd'hui pour une consultation sur la façon dont nos solutions peuvent améliorer vos résultats MPCVD.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures