Un four d'incinération de qualité industrielle agit comme l'unité de traitement centrale pour convertir la biomasse brute en charbon actif. Il fournit l'environnement à haute température strictement contrôlé nécessaire pour calciner les matières premières, piloter les réactions chimiques nécessaires à la carbonisation et concevoir la structure poreuse interne du produit final.

Le four ne se contente pas de brûler des déchets ; il orchestre un traitement thermique précis qui craque les substances carbonées et les fait réagir avec des agents d'activation. Cela crée la surface spécifique élevée qui définit le charbon actif efficace.

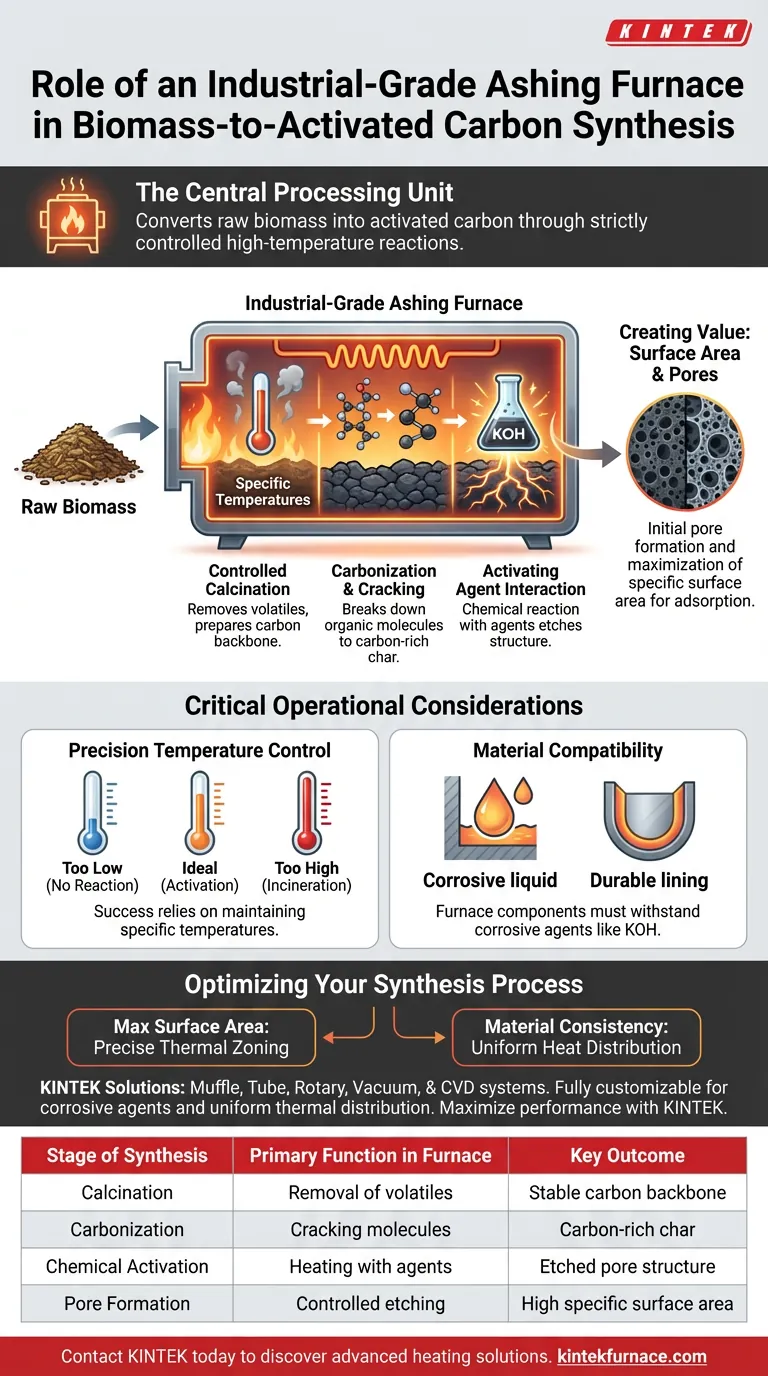

La mécanique de la transformation

Environnement de calcination contrôlé

La fonction principale du four d'incinération est de fournir un environnement stable et à haute température pour la calcination.

Contrairement à la combustion ouverte, ce processus soumet la biomasse à des températures spécifiques pour éliminer les composants volatils. Ce traitement thermique prépare le squelette carboné à l'activation.

Carbonisation et craquage

À l'intérieur du four, la chaleur intense facilite le craquage des substances carbonées.

Les molécules organiques complexes présentes dans la biomasse se décomposent en structures plus simples. Cette étape élimine les éléments non carbonés, laissant un charbon riche en carbone qui sert de base au produit final.

Interaction avec les agents d'activation

Le four est le récipient où se produit l'activation chimique, impliquant souvent des agents tels que l'hydroxyde de potassium (KOH).

Le four chauffe le mélange de biomasse et d'agent d'activation jusqu'à un point où ils réagissent chimiquement. Cette réaction est essentielle pour graver la structure du carbone plutôt que de la détruire.

Créer de la valeur : surface et pores

Formation des structures poreuses

La caractéristique déterminante du charbon actif est sa porosité. Le four d'incinération pilote la formation initiale de ces structures poreuses.

Lorsque les agents d'activation réagissent avec le carbone à haute température, ils créent des vides microscopiques à l'intérieur du matériau.

Maximisation de la surface spécifique

L'objectif ultime de ce processus thermique est d'obtenir une surface spécifique élevée.

En contrôlant les paramètres du four, les opérateurs s'assurent que le matériau crée un vaste réseau de surface interne. Cela crée la capacité d'adsorption requise pour les applications industrielles de filtration et de purification.

Considérations opérationnelles critiques

Contrôle précis de la température

L'efficacité de la synthèse dépend entièrement du maintien de températures spécifiques.

Si la température est trop basse, les réactions de craquage et d'activation ne se produiront pas. Si la température est trop élevée, la biomasse peut être complètement incinérée, résultant en des cendres inutiles plutôt qu'en charbon actif.

Compatibilité des matériaux

L'utilisation d'agents d'activation tels que l'hydroxyde de potassium introduit un élément corrosif dans le processus.

Le revêtement et les composants du four doivent être capables de résister non seulement à la chaleur élevée, mais aussi à la nature chimique agressive du processus d'activation afin d'éviter la dégradation de l'équipement.

Optimiser votre processus de synthèse

Pour assurer une conversion réussie de la biomasse en charbon actif, tenez compte de vos objectifs de production spécifiques :

- Si votre objectif principal est la surface maximale : Privilégiez un four avec un zonage thermique précis pour contrôler la vitesse de réaction entre la biomasse et l'hydroxyde de potassium.

- Si votre objectif principal est la cohérence du matériau : Assurez-vous que le four offre une distribution uniforme de la chaleur pour éviter une calcination inégale et une formation de pores incohérente.

Le four d'incinération est le pont entre les déchets organiques bruts et le matériau de filtration industriel de grande valeur.

Tableau récapitulatif :

| Étape de synthèse | Fonction principale dans le four | Résultat clé |

|---|---|---|

| Calcination | Élimination des composants volatils par chaleur contrôlée élevée | Préparation d'un squelette carboné stable |

| Carbonisation | Craquage des molécules organiques complexes | Formation d'un charbon riche en carbone |

| Activation chimique | Chauffage de la biomasse avec des agents tels que le KOH | Gravure de la structure poreuse interne |

| Formation des pores | Gravure et réaction thermiques contrôlées | Surface spécifique élevée pour l'adsorption |

Maximisez les performances de votre matériau avec KINTEK

La transformation de la biomasse en charbon actif de grande valeur nécessite plus que de la simple chaleur : elle nécessite une ingénierie de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire haute température spécialisés conçus pour résister aux agents d'activation corrosifs et fournir une distribution thermique uniforme.

Que vous augmentiez la production ou que vous affiniez votre structure poreuse, nos systèmes sont entièrement personnalisables pour répondre à vos besoins de synthèse uniques. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage avancées peuvent optimiser vos processus de carbonisation et d'activation.

Guide Visuel

Références

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les spécifications techniques des fours à chambre ? Un guide sur la température, l'uniformité et la personnalisation

- Comment le contrôle programmé de la température d'un four à moufle influence-t-il la formation de semi-conducteurs g-C3N4 ?

- Quel type de système de contrôle de la température utilise le four à moufle ? Maîtriser le chauffage de précision avec le contrôle PID

- Quelle est la nécessité technique de l'utilisation d'une étuve de laboratoire pour l'oxyde de zinc ? Maîtriser la précision de la synthèse du ZnO

- Quelles précautions prendre lors de la fusion d'échantillons avec des substances alcalines ? Protégez votre four de la corrosion

- Comment un four tunnel de haute précision garantit-il les performances de la céramique d'alumine ? Contrôle maître du frittage

- Quelle est la fonction des fours à moufle dans l'analyse des matières premières ? Optimiser les systèmes énergétiques grâce à une qualification précise

- Quelles sont les dimensions hors tout et le poids à l'expédition du four à moufle ? Planifiez votre espace de laboratoire efficacement