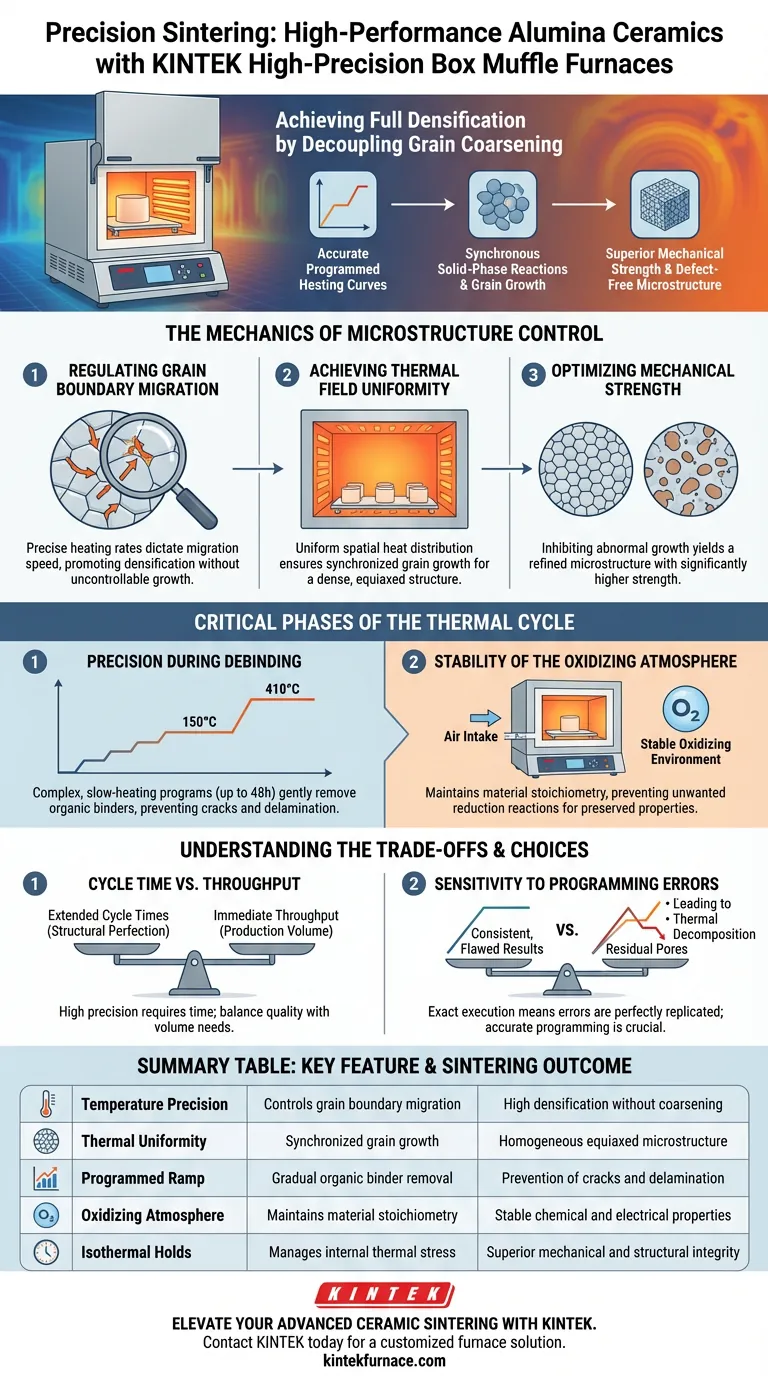

Un four tunnel de haute précision garantit les performances finales des céramiques d'alumine en contrôlant strictement l'environnement thermique pour gérer le développement de la structure granulaire. Grâce à une précision de contrôle de la température supérieure et à l'uniformité du champ thermique, ces fours régulent les vitesses de migration des joints de grains, garantissant que le matériau atteint une densification complète tout en inhibant la croissance anormale des grains.

La valeur fondamentale de la haute précision réside dans sa capacité à découpler la densification du grossissement des grains. En exécutant des courbes de chauffage programmées précises, le four garantit que les réactions en phase solide et la croissance des grains se produisent de manière synchrone sur l'ensemble de la pièce, ce qui se traduit par une résistance mécanique supérieure et une microstructure sans défaut.

Mécanismes de contrôle de la microstructure

Régulation de la migration des joints de grains

Le principal mécanisme pour garantir les performances est le contrôle précis des vitesses de chauffage. Des courbes de chauffage programmées précises permettent aux opérateurs de dicter la vitesse de migration des joints de grains.

En contrôlant cette vitesse, le four favorise l'élimination des pores (densification) sans permettre aux grains de croître de manière incontrôlée. Cet équilibre est essentiel pour obtenir une résistance mécanique élevée dans la céramique finie.

Atteindre l'uniformité du champ thermique

Au-delà du simple contrôle de la température, la distribution spatiale de la chaleur, le champ thermique, doit être uniforme. Un four de haute précision garantit que chaque partie du corps vert de céramique subit exactement les mêmes conditions thermiques simultanément.

Cette uniformité assure une croissance granulaire synchronisée dans tout le matériau. Lorsque la céramique atteint les températures de transition de phase, la structure évolue uniformément, résultant en une structure granulaire dense et équiaxe plutôt qu'une structure déformée ou inégale.

Optimisation de la résistance mécanique

L'objectif ultime de ce contrôle est d'affiner la microstructure. Lorsque la croissance anormale des grains est inhibée, la céramique résultante possède une structure granulaire fine et uniforme.

Ceci est directement corrélé aux propriétés finales du matériau. Une microstructure exempte de gros grains anormaux et de porosité résiduelle présente une résistance mécanique et une intégrité structurelle considérablement plus élevées.

Phases critiques du cycle thermique

Précision lors du déliantage

Avant le frittage final, le four joue un rôle essentiel dans l'élimination des liants organiques. Les fours de haute précision peuvent exécuter des programmes de déliantage complexes, parfois jusqu'à 48 heures, avec des maintiens isothermes spécifiques (par exemple, à 150°C et 410°C).

Ce chauffage lent et uniforme permet la décomposition et l'évacuation douces des matières organiques. Une régulation précise minimise les contraintes internes causées par les gradients de température, empêchant efficacement les fissures ou la délamination, en particulier dans les structures à paroi épaisse ou à grande échelle.

Stabilité de l'atmosphère oxydante

Pour les céramiques d'oxyde comme l'alumine, l'environnement du four est aussi critique que la température. Un four tunnel utilise généralement une atmosphère d'air pour fournir un environnement oxydant stable.

Cette atmosphère maintient la stœchiométrie du matériau et empêche les réactions de réduction indésirables. En préservant l'équilibre chimique de l'alumine pendant le frittage, le four garantit que le matériau conserve ses propriétés physiques et électriques prévues.

Comprendre les compromis

Temps de cycle vs. Débit

Atteindre une haute précision nécessite souvent des temps de cycle prolongés. Comme mentionné pour les programmes de déliantage, le processus peut prendre plusieurs jours pour garantir l'élimination des liants organiques sans endommager la structure.

Bien que cela garantisse la qualité, cela limite le débit immédiat. Les opérateurs doivent équilibrer le besoin de perfection structurelle avec les exigences de volume de production, en acceptant que les céramiques haute performance ne peuvent pas être précipitées.

Sensibilité aux erreurs de programmation

Les capacités d'un four de haute précision ne sont aussi bonnes que la courbe de chauffage programmée. Comme le four suit les commandes avec exactitude, un taux de montée ou un temps de maintien incorrectement calculé sera exécuté parfaitement, conduisant à des résultats constants mais défectueux.

Par exemple, des températures définies trop basses entraîneront des pores résiduels et une mauvaise densification. Inversement, des températures excessives peuvent provoquer une décomposition thermique ou une agglomération, dégradant les performances du matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tunnel de haute précision, alignez votre profil thermique sur vos exigences matérielles spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez une courbe de chauffage qui optimise les vitesses de migration des joints de grains pour atteindre une densification complète sans croissance anormale des grains.

- Si votre objectif principal est l'intégrité structurelle de formes complexes : Utilisez des cycles de déliantage prolongés avec des maintiens isothermes précis pour éviter les contraintes internes et les fissures lors de l'élimination des liants.

- Si votre objectif principal est la cohérence microstructurale : Assurez-vous que votre configuration de chargement permet une uniformité maximale du champ thermique pour favoriser une croissance granulaire synchronisée sur toutes les parties.

La précision du frittage ne consiste pas seulement à atteindre une température cible ; il s'agit de contrôler l'histoire complète de l'exposition thermique du matériau pour concevoir des propriétés physiques spécifiques.

Tableau récapitulatif :

| Caractéristique clé | Impact sur les céramiques d'alumine | Résultat du frittage |

|---|---|---|

| Précision de la température | Contrôle la migration des joints de grains | Haute densification sans grossissement |

| Uniformité thermique | Croissance granulaire synchronisée | Microstructure équiaxe homogène |

| Montée programmée | Élimination progressive des liants organiques | Prévention des fissures et de la délamination |

| Atmosphère oxydante | Maintient la stœchiométrie du matériau | Propriétés chimiques et électriques stables |

| Maintiens isothermes | Gère les contraintes thermiques internes | Résistance mécanique et intégrité structurelle supérieures |

Élevez votre frittage de céramiques avancées avec KINTEK

La précision fait la différence entre une pièce défectueuse et un matériau haute performance. KINTEK fournit des systèmes leaders de l'industrie Muffle, Tube, Rotary, Vacuum et CVD conçus pour offrir le contrôle thermique exact requis pour les applications sensibles de céramiques d'alumine.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos défis uniques en science des matériaux.

Prêt à optimiser votre structure granulaire et votre résistance mécanique ?

Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée

Guide Visuel

Références

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les fours à creuset sont-ils idéaux pour les opérations à petite échelle ? Maximisez l'efficacité de votre atelier

- Quelles plages de températures les fours à moufle peuvent-ils atteindre ? Trouvez la chaleur parfaite pour les besoins de votre laboratoire

- Comment un four à moufle est-il utilisé dans le traitement de séchage des précurseurs de catalyseur BSCF ? Assurer un changement de phase de précision

- Quelles sont les applications typiques des fours à moufle pour le traitement thermique ? Découvrez des solutions polyvalentes pour les métaux et les matériaux

- Pourquoi un four à résistance de laboratoire est-il essentiel pour simuler une exposition prolongée à l'oxydation à haute température ?

- Comment fonctionnent les fours à haute température et les creusets dans la carbonisation par sel fondu ? Maîtriser la synthèse des catalyseurs.

- Quel rôle joue un four à moufle dans la phase de pré-carbonisation de la bagasse de canne à sucre ? Perspectives d'experts

- Quel rôle le four à moufle de laboratoire joue-t-il dans la détermination de la teneur en phosphore ? Guide essentiel de la calcination à sec