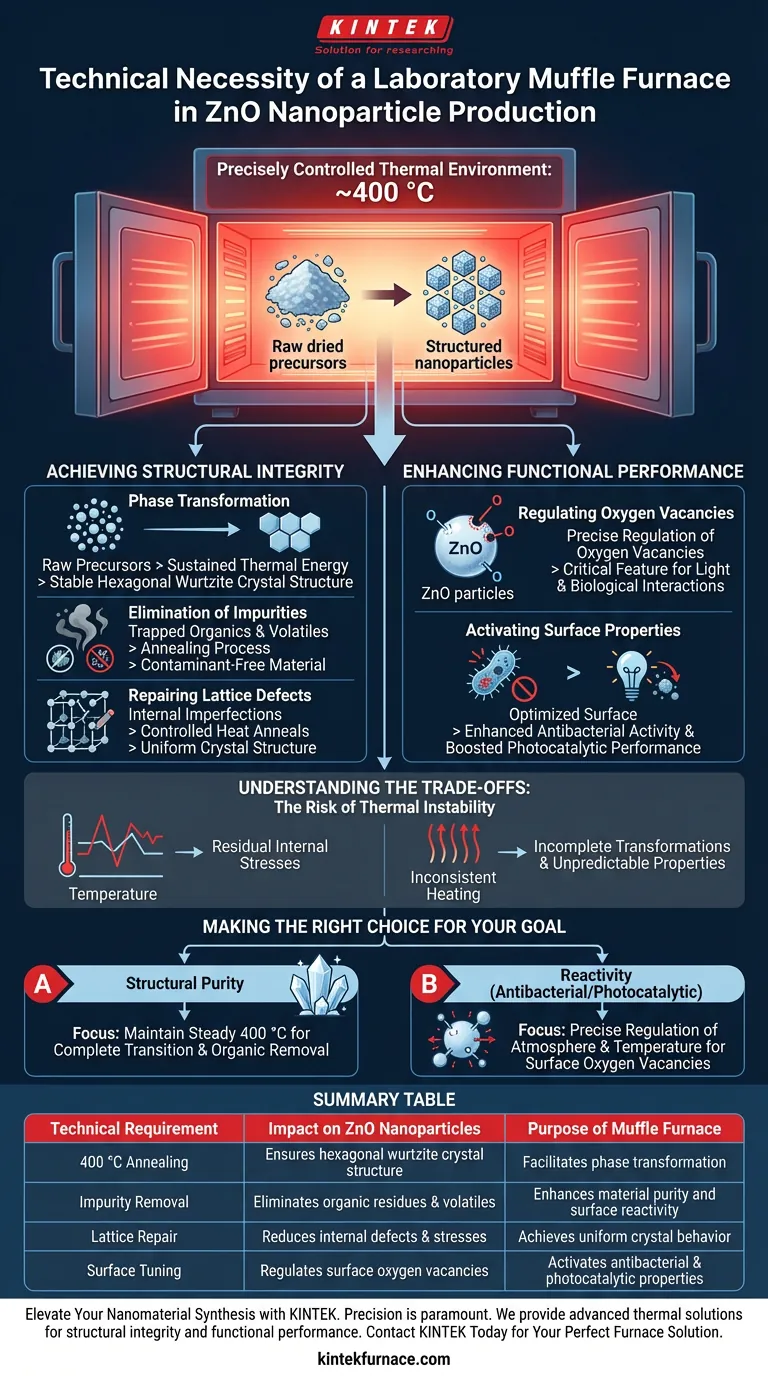

La nécessité technique d'une étuve de laboratoire réside dans sa capacité à fournir un environnement thermique précisément contrôlé — spécifiquement autour de 400 °C — requis pour synthétiser des nanoparticules fonctionnelles d'oxyde de zinc (ZnO). Cet appareil assure la transformation complète de phase des précurseurs séchés en une structure cristalline stable de type hexagonal wurtzite. Sans ce recuit spécifique à haute température, le matériau conserverait des défauts de réseau internes et des résidus organiques, le rendant inefficace pour les applications avancées.

L'étuve fait plus que simplement sécher le matériau ; elle agit comme un régulateur structurel. En maintenant un environnement stable à 400 °C, elle optimise les lacunes d'oxygène en surface, ce qui est le mécanisme précis requis pour activer les capacités antibactériennes et photocatalytiques des nanoparticules de ZnO.

Atteindre l'intégrité structurelle

Le rôle principal de l'étuve est de faciliter le processus de cristallisation qui transforme les précurseurs chimiques bruts en un matériau semi-conducteur utilisable.

Transformation de phase

Les précurseurs de zinc bruts ne possèdent pas naturellement la structure cristalline requise pour des performances élevées.

L'étuve fournit l'énergie thermique soutenue nécessaire pour forcer une transition de phase.

Cela convertit les précurseurs en une structure cristalline de type hexagonal wurtzite thermodynamiquement stable, qui définit les propriétés physiques du produit final d'oxyde de zinc.

Élimination des impuretés

Au cours des premières étapes de synthèse, des matières organiques et des composés volatils sont souvent piégés dans le matériau.

Le processus de recuit élimine efficacement ces résidus organiques.

Cette purification empêche les contaminants d'interférer avec la réactivité de surface du matériau.

Réparation des défauts de réseau

La synthèse de nanoparticules introduit souvent des imperfections dans le réseau cristallin.

La chaleur contrôlée de l'étuve recuit ces défauts de réseau internes.

Il en résulte une structure cristalline plus uniforme, essentielle pour un comportement cohérent du matériau.

Améliorer les performances fonctionnelles

Au-delà de la structure de base, l'étuve est l'outil utilisé pour "ajuster" le comportement chimique de la surface des nanoparticules.

Régulation des lacunes d'oxygène

Pour l'oxyde de zinc, les performances sont souvent dictées par la présence et l'arrangement des lacunes d'oxygène.

L'étuve permet une régulation précise de ces lacunes d'oxygène en surface.

Cette régulation n'est pas un défaut à éliminer, mais une caractéristique essentielle qui dicte la manière dont la particule interagit avec la lumière et les environnements biologiques.

Activation des propriétés de surface

L'arrangement spécifique de la surface cristalline a un impact direct sur son utilité.

Les nanoparticules de ZnO correctement recuites présentent une activité antibactérienne améliorée.

De plus, ce traitement thermique augmente considérablement les performances photocatalytiques, permettant aux particules de décomposer les polluants ou de réagir efficacement sous exposition lumineuse.

Comprendre les compromis

Bien que l'étuve soit essentielle, le processus dépend fortement de la précision des paramètres utilisés.

Le risque d'instabilité thermique

Le bénéfice de l'étuve dépend entièrement de sa capacité à maintenir un champ thermique stable.

Les fluctuations de température ou les courbes de refroidissement peuvent induire de nouvelles contraintes internes résiduelles plutôt que de les soulager.

Un chauffage incohérent peut entraîner des transformations de phase incomplètes, résultant en un produit aux propriétés électroniques ou optiques imprévisibles.

Faire le bon choix pour votre objectif

Les paramètres que vous réglez sur votre étuve doivent être dictés par les propriétés spécifiques que vous souhaitez isoler dans l'oxyde de zinc.

- Si votre objectif principal est la pureté structurelle : Assurez-vous que l'étuve maintient une température stable de 400 °C pour garantir une transition complète vers la structure hexagonale wurtzite et l'élimination totale de la matière organique.

- Si votre objectif principal est la réactivité (antibactérienne/photocatalytique) : Privilégiez la régulation précise de l'atmosphère de recuit et de la température pour optimiser la densité des lacunes d'oxygène en surface.

Le succès dans la production de ZnO ne consiste pas seulement à atteindre des températures élevées, mais à utiliser l'étuve pour architecturer la structure atomique du matériau.

Tableau récapitulatif :

| Exigence technique | Impact sur les nanoparticules de ZnO | Objectif de l'étuve |

|---|---|---|

| Recuit à 400 °C | Assure la structure cristalline hexagonale wurtzite | Facilite la transformation de phase |

| Élimination des impuretés | Élimine les résidus organiques et les composés volatils | Améliore la pureté du matériau et la réactivité de surface |

| Réparation du réseau | Réduit les défauts et les contraintes internes | Atteint un comportement cristallin uniforme |

| Ajustement de surface | Régule les lacunes d'oxygène en surface | Active les propriétés antibactériennes et photocatalytiques |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision est primordiale lors de la synthèse de nanoparticules de ZnO. KINTEK fournit les solutions thermiques avancées nécessaires pour garantir l'intégrité structurelle et les performances fonctionnelles dans votre laboratoire. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de recuit.

Prêt à optimiser vos processus à haute température ? Contactez KINTEK dès aujourd'hui pour trouver votre solution d'étuve parfaite

Guide Visuel

Références

- Nives Matijaković Mlinarić, Klemen Bohinc. Poly(Allylamine Hydrochloride) and ZnO Nanohybrid Coating for the Development of Hydrophobic, Antibacterial, and Biocompatible Textiles. DOI: 10.3390/nano14070570

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température d'un four à moufle ? Un guide pour choisir la bonne plage pour votre laboratoire

- Quelle est l'importance des fours à moufle dans la recherche et l'analyse ? Réalisez des traitements thermiques précis pour votre laboratoire

- Comment un four à moufle de laboratoire est-il utilisé dans la préparation de g-C3N5 ? Maîtriser la polycondensation thermique pour les photocatalyseurs

- Comment la porte du four doit-elle être manipulée pendant l'utilisation ? Assurer un fonctionnement sûr et prévenir les dommages

- Pourquoi un four à moufle pourrait-il avoir une faible efficacité de chauffage ? Diagnostic et correction des problèmes de perte d'énergie

- Pourquoi un four à moufle est-il utilisé sans gaz de protection pour les alliages de molybdène ? Simulation des conditions d'oxydation réelles

- Quelles sont les utilisations courantes des fours à moufle ? Libérez la précision dans l'analyse et le traitement des matériaux

- Quelle est la fonction d'un four à résistance de type boîte à haute température dans la synthèse du rGO ? Optimisez votre carbonisation