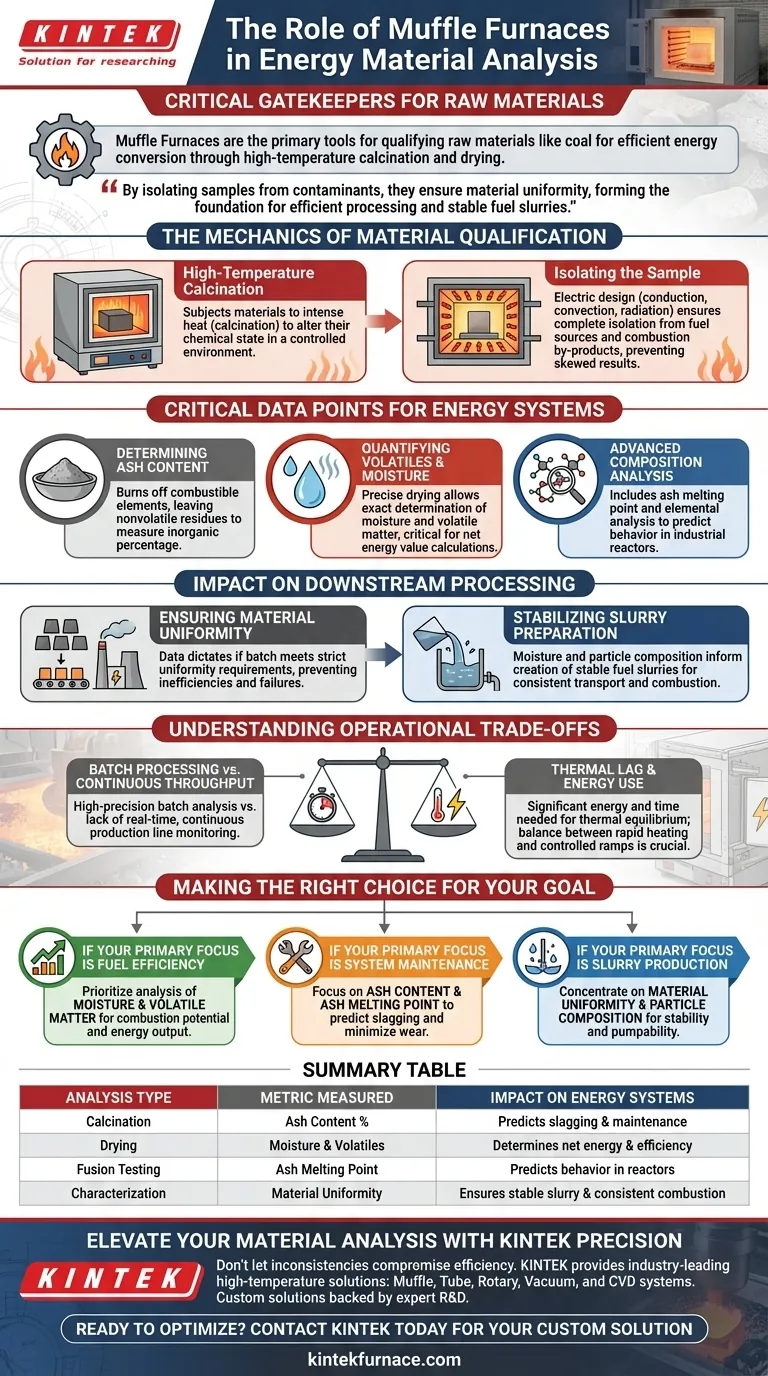

Les fours à moufle servent de gardiens critiques dans le secteur de l'énergie, fonctionnant comme l'outil principal pour la qualification physique et chimique des matières premières telles que le charbon. Grâce à la calcination et au séchage contrôlés à haute température, ces appareils quantifient les propriétés essentielles — spécifiquement la teneur en cendres, la matière volatile et l'humidité — pour déterminer si un matériau est adapté à une conversion énergétique efficace.

En isolant les échantillons des contaminants externes lors des tests à haute température, les fours à moufle fournissent les données nécessaires pour garantir l'uniformité des matières premières. Cette analyse préliminaire est le fondement d'un traitement en aval efficace et de la création de suspensions de carburant stables.

La mécanique de la qualification des matériaux

Calcination à haute température

La fonction principale d'un four à moufle est de soumettre les matières premières à une chaleur intense pour modifier leur état chimique. Ce processus, appelé calcination, consiste à chauffer le matériau solide à des températures élevées dans un environnement contrôlé.

Isolement de l'échantillon

Les fours à moufle électriques modernes utilisent la conduction, la convection ou le rayonnement du corps noir pour atteindre ces températures. De manière cruciale, cette conception garantit que le matériau est complètement isolé des sources de combustible et des sous-produits de combustion, tels que le gaz ou les cendres volantes, garantissant que les résultats analytiques ne sont pas faussés par des contaminants externes.

Points de données critiques pour les systèmes énergétiques

Détermination de la teneur en cendres

L'une des principales métriques collectées est la teneur en cendres du matériau. En brûlant les éléments combustibles, le four laisse des résidus non volatils, permettant aux analystes de mesurer le pourcentage de matière inorganique qui reste après la combustion.

Quantification des matières volatiles et de l'humidité

Le four est également capable d'opérations de séchage précises. Cela permet la détermination exacte des niveaux d'humidité et de la matière volatile, qui sont des variables critiques dans le calcul de la valeur énergétique nette du combustible brut.

Analyse avancée de la composition

Au-delà de la composition de base, ces fours sont utilisés pour des caractérisations plus complexes. Cela comprend l'analyse du point de fusion des cendres et l'analyse élémentaire, qui aident à prédire le comportement du combustible à l'intérieur d'une chaudière ou d'un réacteur industriel.

Impact sur le traitement en aval

Garantir l'uniformité des matériaux

Les données fournies par le four à moufle déterminent si un lot de matière première répond aux exigences strictes d'uniformité d'une centrale électrique. Des matières premières incohérentes peuvent entraîner des inefficacités ou des défaillances mécaniques dans les systèmes à grande échelle.

Stabilisation de la préparation des suspensions

Pour les systèmes qui dépendent de mélanges de carburant liquides, cette analyse est vitale. Les mesures de l'humidité et de la composition des particules informent directement la création de suspensions stables, garantissant que le mélange de carburant reste cohérent pendant le transport et la combustion.

Comprendre les compromis opérationnels

Traitement par lots vs. débit continu

Les fours à moufle sont conçus pour des analyses de laboratoire de haute précision, qui fonctionnent intrinsèquement par lots. Bien que cela fournisse des données exactes pour des échantillons spécifiques, cela n'offre pas de surveillance en temps réel et continue d'une ligne de production.

Déphasage thermique et consommation d'énergie

Atteindre les températures extrêmes requises pour la fusion des cendres ou la calcination nécessite une énergie et un temps considérables pour atteindre l'équilibre thermique. Les opérateurs doivent équilibrer le besoin de chauffage rapide avec la nécessité de rampes de température contrôlées pour éviter les chocs thermiques sur le moufle en céramique ou sur l'échantillon lui-même.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four à moufle dans votre flux de travail d'analyse, tenez compte de vos exigences de données spécifiques.

- Si votre objectif principal est l'efficacité énergétique : Privilégiez l'analyse de l'humidité et des matières volatiles, car elles sont directement corrélées au potentiel de combustion et à la production d'énergie de la matière première.

- Si votre objectif principal est la maintenance du système : Concentrez-vous sur l'analyse de la teneur en cendres et du point de fusion des cendres pour prédire le potentiel de formation de scories et minimiser l'usure des chaudières industrielles.

- Si votre objectif principal est la production de suspensions : Concentrez-vous sur l'uniformité des matériaux et la composition des particules, car ces facteurs déterminent la stabilité et la pompabilité du mélange de carburant final.

Une analyse préliminaire précise est le moyen le plus efficace d'éviter des inefficacités coûteuses dans la production d'énergie à grande échelle.

Tableau récapitulatif :

| Type d'analyse | Métrique mesurée | Impact sur les systèmes énergétiques |

|---|---|---|

| Calcination | Teneur en cendres % | Prédit les besoins en maintenance des chaudières et en formation de scories |

| Séchage | Humidité et matières volatiles | Détermine la valeur énergétique nette et l'efficacité du carburant |

| Test de fusion | Point de fusion des cendres | Prédit le comportement du matériau dans les réacteurs industriels |

| Caractérisation | Uniformité des matériaux | Assure une suspension de carburant stable et une combustion cohérente |

Élevez votre analyse de matériaux avec la précision KINTEK

Ne laissez pas les incohérences des matières premières compromettre l'efficacité de votre production d'énergie. KINTEK fournit des solutions de haute température leaders de l'industrie, notamment des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous conçus pour fournir les données précises dont votre laboratoire a besoin. Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours sont entièrement personnalisables pour répondre à vos exigences uniques de traitement thermique.

Prêt à optimiser votre processus de qualification de carburant ?

Contactez KINTEK dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Références

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles pratiques d'entretien prolongent la durée de vie d'un four à moufle ? Améliorez la fiabilité grâce à un entretien proactif

- Comment un four à moufle haute température contribue-t-il à la précision des expériences de cinétique d'oxydation ? Obtenir la précision

- En quoi un four à moufle diffère-t-il d'un four conventionnel ? Différences clés pour la précision à haute température

- Quelles sont les principales utilisations d'un four à moufle ? Débloquez un traitement thermique précis pour vos matériaux

- Comment fonctionne un four à moufle et quel est son objectif principal ? Découvrez le chauffage de précision pour des résultats purs

- Quels sont les principaux avantages de l'utilisation d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelles sont les mesures de sécurité à respecter autour du four à moufle ?Précautions essentielles pour un fonctionnement sûr

- Comment un four à moufle assure-t-il un contrôle précis de la température ? Découvrez les composants clés pour un chauffage précis