Lorsque vous faites fondre des échantillons avec des substances alcalines, vous devez mettre en œuvre des contrôles procéduraux et des mesures de protection physiques pour protéger votre équipement et garantir des résultats précis. Les précautions les plus critiques consistent à gérer strictement les conditions de fonctionnement – en particulier la vitesse de chauffage – et à placer une plaque réfractaire protectrice au fond du four pour servir de barrière contre les déversements corrosifs.

À hautes températures, les substances alcalines deviennent des sels fondus très agressifs qui peuvent rapidement corroder et détruire les composants standard du four. La stratégie principale est donc celle du confinement – en utilisant des barrières protectrices et un chauffage contrôlé pour empêcher tout contact entre le flux en fusion et le four lui-même.

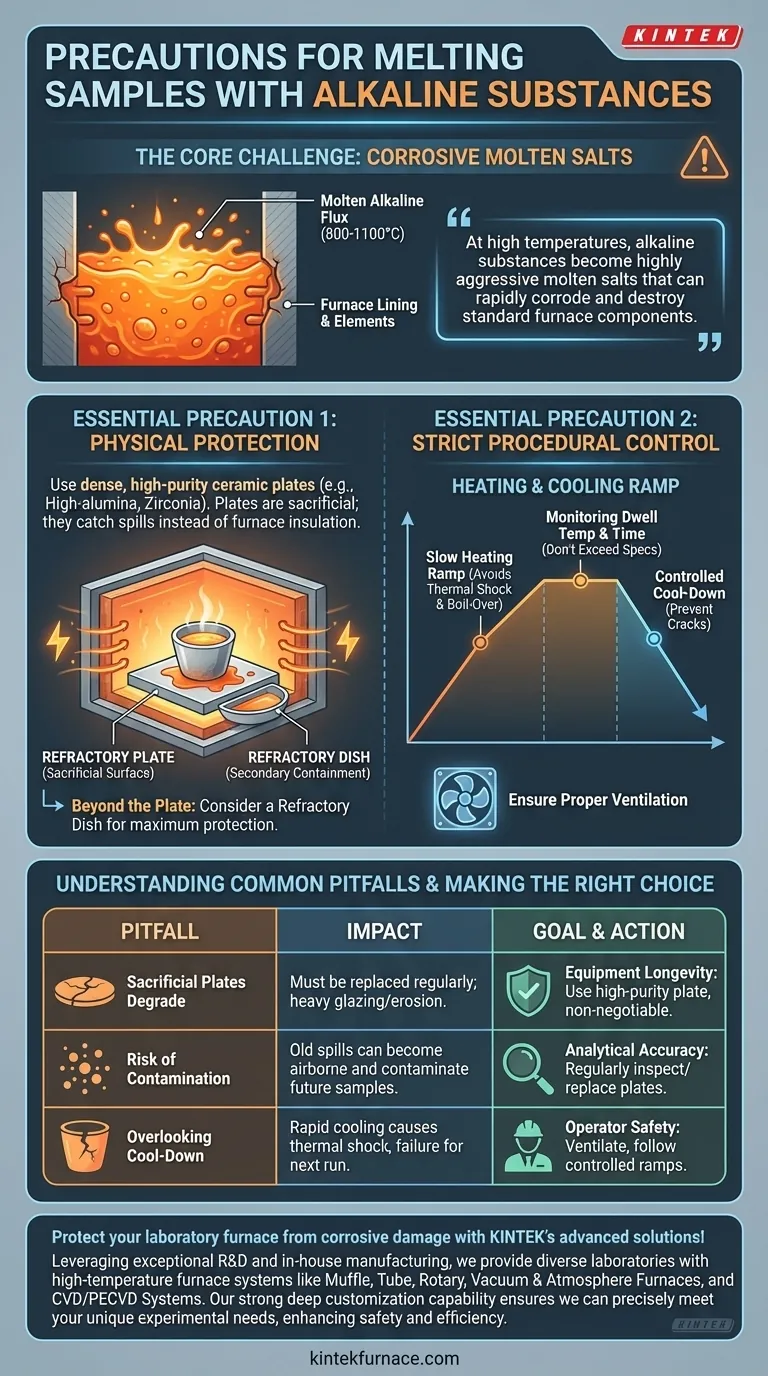

Le défi principal : les sels fondus corrosifs

Le problème fondamental n'est pas la chaleur seule, mais la réactivité chimique des matériaux alcalins lorsqu'ils deviennent fondus. Comprendre cela est essentiel pour mettre en œuvre des précautions efficaces.

Pourquoi les alcalis fondus sont si agressifs

Aux températures de fusion (souvent 800-1100°C), les fondants alcalins comme le borate de lithium ou l'hydroxyde de sodium se transforment en de puissants solvants. Ils sont particulièrement efficaces pour dissoudre les oxydes métalliques, qui sont les principaux composants de la plupart des céramiques, y compris le revêtement du four lui-même.

La cible de la corrosion : les revêtements et éléments du four

L'intérieur d'un four à haute température est généralement constitué de briques réfractaires ou d'isolation en fibre céramique. Si une substance alcaline fondue se renverse, elle attaquera chimiquement et traversera cette isolation, exposant et détruisant potentiellement les éléments chauffants coûteux et la coque métallique du four.

Précaution essentielle 1 : Protection physique du four

Votre première ligne de défense est une barrière physique qui isole votre creuset d'échantillon du fond du four.

Le rôle de la plaque réfractaire

Une plaque réfractaire ou plaque de sole, placée sur le fond du four, sert de surface sacrificielle. Si votre creuset se fissure ou si l'échantillon déborde, le déversement est recueilli par la plaque, et non par l'isolation du four.

Le choix du matériau est critique

Cette plaque doit être fabriquée à partir d'une céramique dense et de haute pureté, résistante à votre flux alcalin spécifique. Les plaques à haute teneur en alumine ou en zircone sont des choix courants. L'utilisation d'un matériau de mauvaise qualité ou inapproprié entraînera une corrosion rapide de la plaque elle-même.

Au-delà de la plaque : contenir les déversements

Pour une protection maximale, envisagez de placer votre creuset à l'intérieur d'un plat ou d'un plateau réfractaire peu profond. Cela assure un confinement secondaire, garantissant qu'un déversement même important est entièrement capturé avant qu'il ne puisse se répandre sur la plaque de sole.

Précaution essentielle 2 : Contrôle procédural strict

Les barrières physiques peuvent échouer si le processus lui-même n'est pas contrôlé. La façon dont vous chauffez et refroidissez l'échantillon est tout aussi importante que le matériel de protection que vous utilisez.

Contrôle du taux de chauffage

« Contrôler strictement les conditions de fonctionnement » fait principalement référence à la gestion du taux de montée en température. Chauffer l'échantillon trop rapidement peut causer deux problèmes :

- Choc thermique : Le creuset peut se fissurer.

- Débordement : Le fondant peut fondre et dégazer violemment, débordant du creuset.

Une rampe de chauffage lente et programmée est essentielle pour permettre une fusion et une réaction en douceur.

Surveillance de la température et du temps de maintien

Ne dépassez pas la température ou le temps nécessaires spécifiés par votre méthode d'analyse. Des températures plus élevées augmentent considérablement la corrosivité des sels fondus et le risque de défaillance des composants.

Assurer une ventilation adéquate

Les processus de fusion et de fusion peuvent libérer des fumées. Toujours faire fonctionner le four dans un endroit bien ventilé ou sous une hotte aspirante pour assurer la sécurité de l'opérateur.

Comprendre les pièges courants

Même avec des précautions, des erreurs peuvent arriver. En être conscient est essentiel pour un succès et une sécurité à long terme.

Les plaques sacrificielles ne sont pas permanentes

La plaque de sole est un consommable. Après avoir recueilli un déversement, ou même après une exposition prolongée à l'environnement à haute température, elle se dégradera. Elle doit être inspectée régulièrement et remplacée lorsqu'elle présente des signes de fissuration, de glaçage intense ou d'érosion.

Le risque de contamination

Une plaque de sole dégradée peut devenir une source de contamination. Si le matériau d'un déversement précédent n'est pas entièrement nettoyé ou si la plaque elle-même commence à se dégrader, ses particules peuvent se retrouver en suspension dans l'air à l'intérieur du four et contaminer les futurs échantillons, compromettant la précision analytique.

Négliger les procédures de refroidissement

Tout comme une rampe de chauffage lente est essentielle, un refroidissement contrôlé est tout aussi important. Refroidir le four trop rapidement peut provoquer un choc thermique, fissurant à la fois le creuset et la plaque de sole protectrice, vous préparant à un échec lors de la prochaine exécution.

Faire le bon choix pour votre objectif

Votre approche spécifique doit correspondre à votre objectif principal. Utilisez ces directives pour prioriser vos actions.

- Si votre objectif principal est la longévité de l'équipement : Utilisez toujours une plaque de sole réfractaire de haute pureté et de taille appropriée comme première ligne de défense non négociable.

- Si votre objectif principal est la précision analytique : Inspectez régulièrement vos plaques et creusets de protection pour détecter tout signe de dégradation afin d'éviter la contamination croisée entre les échantillons.

- Si votre objectif principal est la sécurité de l'opérateur : Assurez-vous que le four se trouve dans un endroit bien ventilé et suivez toujours une rampe de chauffage et de refroidissement lente et contrôlée pour éviter les déversements et les chocs thermiques.

En traitant les alcalis fondus avec le respect qu'ils exigent, vous protégez votre processus, votre équipement et vos résultats.

Tableau récapitulatif :

| Type de précaution | Actions clés | Objectif |

|---|---|---|

| Protection physique | Utiliser des plaques et des plats réfractaires | Contenir les déversements et protéger les revêtements du four |

| Contrôle procédural | Gérer les vitesses de chauffage et la ventilation | Éviter les débordements et assurer la sécurité de l'opérateur |

| Maintenance | Inspecter et remplacer régulièrement les plaques | Éviter la contamination et la défaillance de l'équipement |

Protégez votre four de laboratoire des dommages corrosifs avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie nous permet de répondre précisément à vos besoins expérimentaux uniques, améliorant ainsi la sécurité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre travail avec des équipements fiables et adaptés !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase