Fondamentalement, les spécifications techniques d'un four à chambre décrivent une chambre robuste et isolée conçue pour le traitement par lots à haute température. Les modèles standard sont dotés d'une construction robuste, d'une isolation en fibre céramique à haute efficacité et de commandes de chauffage précises, utilisant généralement des brûleurs à gaz ou des éléments électriques avec commande SCR. Les composants clés comprennent un panneau de commande NEMA 12 monté sur la machine, des contrôleurs de température basés sur microprocesseur et des dispositifs de sécurité tels qu'un bouton d'arrêt d'urgence.

Un four à chambre est mieux compris non pas comme un produit unique, mais comme une plateforme de traitement thermique configurable. Bien que les caractéristiques standard garantissent la durabilité et le fonctionnement de base, les spécifications optionnelles pour l'automatisation, le contrôle de l'atmosphère et l'uniformité de la température sont ce qui définit véritablement sa capacité pour une application industrielle ou de recherche spécifique.

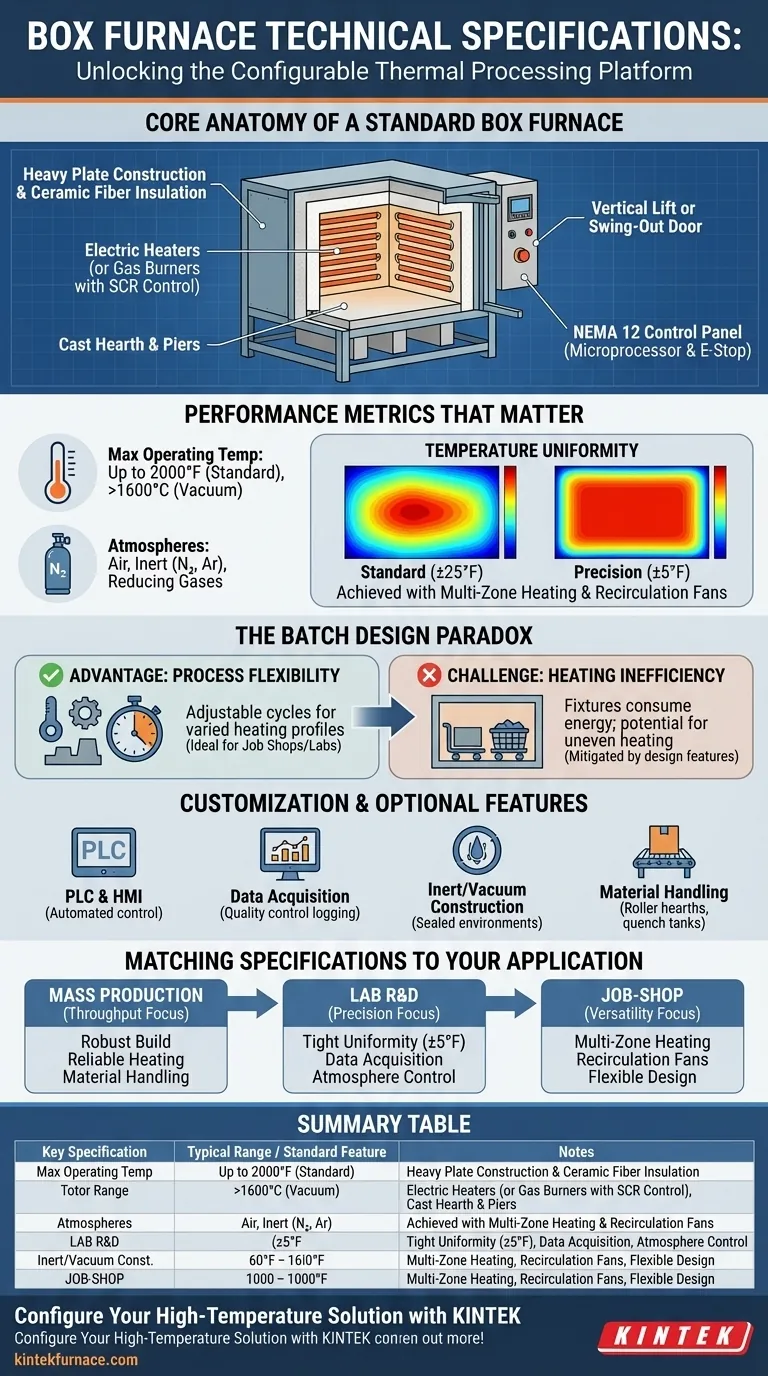

Composants de base d'un four à chambre standard

Un four à chambre standard est construit autour d'un ensemble de caractéristiques de conception éprouvées qui garantissent la fiabilité, la sécurité et l'efficacité énergétique pour un large éventail d'applications.

Intégrité structurelle et isolation

La base d'un four à chambre est sa construction en plaques épaisses, conçue pour supporter des charges lourdes et résister aux cycles thermiques pendant de nombreuses années.

Cette structure est doublée d'une isolation en fibre céramique haute densité et économe en énergie. Ce matériau minimise la perte de chaleur, ce qui améliore la consommation d'énergie et permet au four d'atteindre et de maintenir efficacement des températures élevées.

Des soleils et des piliers en fonte robustes sont souvent inclus pour fournir une surface stable et durable pour placer les pièces directement dans la chambre de chauffage.

Système de chauffage et de contrôle

Les fours sont disponibles en versions à gaz et électriques. Les modèles à gaz sont équipés d'équipements de sécurité pour les brûleurs, tandis que les versions électriques utilisent des éléments chauffants disposés pour une couverture maximale.

Le chauffage est géré par des commandes entièrement proportionnelles. Pour les modèles électriques, il s'agit généralement d'une commande SCR (redresseur commandé au silicium), qui assure une modulation de puissance précise pour une gestion stable de la température.

Panneau de commande et sécurité

Les opérations sont gérées à partir d'un panneau de commande NEMA 12 monté sur la machine, qui protège l'électronique de la poussière et de l'humidité dans un environnement industriel.

Les commandes standard comprennent des contrôleurs de température basés sur microprocesseur pour la chambre de chauffage principale et un contrôleur de limite haute séparé pour éviter la surchauffe.

Les dispositifs de sécurité essentiels comprennent un bouton d'arrêt d'urgence pour un arrêt immédiat et une minuterie électronique multifonction, souvent avec un indicateur de fin de cycle.

Chargement et accès

Le chargement et le déchargement des produits sont facilités par une porte à levage vertical ou une porte pivotante. Une porte à levage vertical électrique est une caractéristique standard courante.

Le chargement est généralement effectué manuellement, souvent à l'aide d'équipements tels qu'un chariot élévateur ou un système de sole à rouleaux.

Indicateurs de performance importants

Au-delà des composants physiques, la véritable valeur d'un four est définie par ses capacités de performance, en particulier sa plage de température et son uniformité.

Température de fonctionnement et atmosphère

La plupart des fours à chambre standard sont conçus pour des températures allant jusqu'à 2000 °F (environ 1093 °C). Les modèles spécialisés, tels que les fours sous vide, peuvent atteindre des températures beaucoup plus élevées, dépassant souvent 1600 °C.

Ils peuvent être conçus pour fonctionner dans diverses atmosphères, y compris l'air standard, les gaz inertes (comme l'azote ou l'argon) ou les gaz réducteurs, en fonction des exigences du processus.

Uniformité de la température

L'uniformité de la température mesure la constance de la température dans toute la chambre de chauffage. C'est une spécification essentielle pour le contrôle de la qualité.

L'uniformité standard est généralement de ±25 °F. Cependant, pour les processus nécessitant une plus grande précision, comme dans la recherche en laboratoire ou dans l'aérospatiale, les fours peuvent être configurés pour des uniformités aussi serrées que ±5 °F.

L'obtention d'une uniformité serrée implique souvent des caractéristiques optionnelles telles que la technologie de chauffage multi-zones ou des ventilateurs de recirculation pour assurer une distribution uniforme de la chaleur.

Comprendre les compromis d'une conception par lots

Les fours à chambre sont un type de four à lots, une conception qui présente des avantages et des défis distincts que vous devez prendre en compte.

L'avantage : Flexibilité du processus

Le principal avantage d'un four à lots est sa flexibilité. La température et la durée du cycle peuvent être ajustées pour chaque lot individuel.

Cela les rend idéaux pour les ateliers de fabrication ou les laboratoires qui traitent des pièces nécessitant une large gamme de profils de chauffage différents.

Le défi : Inefficacité du chauffage

Un inconvénient notable est que tout ce qui est placé à l'intérieur du four, y compris les appareils tels que les chariots, les paniers ou les plateaux, doit également être chauffé. Cela consomme de l'énergie supplémentaire à chaque cycle.

De plus, les pièces situées le plus près de la source de chaleur chaufferont plus rapidement que celles du centre de la charge. Cela peut entraîner un chauffage inégal, sauf si le four est spécifiquement conçu avec des caractéristiques pour l'atténuer.

Personnalisation et caractéristiques optionnelles

Les caractéristiques optionnelles vous permettent d'adapter un four à chambre à une tâche très spécifique, passant d'un outil polyvalent à un équipement industriel spécialisé.

Contrôle avancé des processus

Pour des cycles automatisés et répétables, les fours peuvent être équipés d'un API (Automate Programmable Industriel) et d'une IHM (Interface Homme-Machine).

Des systèmes d'acquisition de données peuvent être intégrés pour enregistrer les variables du processus à des fins de contrôle de la qualité, d'analyse et de certification. Un circuit d'arrêt automatique est une autre option courante pour le fonctionnement sans surveillance.

Environnements spécialisés

Pour les processus sensibles à l'oxygène, la construction en gaz inerte fournit une chambre scellée avec les orifices et les systèmes nécessaires pour maintenir une atmosphère spécifique.

Les fours à chambre sous vide haut de gamme représentent une spécialisation supplémentaire, construits avec des matériaux tels que des éléments chauffants en molybdène pour atteindre des températures et des niveaux de vide très élevés.

Manutention et intégration des matériaux

Pour rationaliser la production, le four peut être intégré à des équipements de manutention. Les options comprennent des rails de roulement de sole, des tables de chargement et des cuves de trempe adjacentes pour les processus de durcissement.

Adapter les spécifications à votre application

Le choix des bonnes spécifications dépend entièrement de votre objectif final.

- Si votre objectif principal est la production de masse avec un traitement thermique constant (par exemple, le recuit) : Privilégiez une construction robuste, un système de chauffage fiable (gaz ou électrique) et envisagez des options de manutention des matériaux comme une sole à rouleaux pour améliorer le débit.

- Si votre objectif principal est la recherche en laboratoire ou la recherche sur les matériaux de haute précision : Mettez l'accent sur les spécifications d'uniformité de température serrée (±5 °F), de contrôle avancé avec API/IHM, de capacités d'acquisition de données et d'options pour les atmosphères contrôlées.

- Si votre objectif principal est le travail polyvalent en atelier avec des pièces variées : Exploitez la flexibilité inhérente de la conception par lots, mais investissez dans le chauffage multi-zones ou les ventilateurs de recirculation pour garantir des résultats constants sur différentes tailles et configurations de charge.

La compréhension de ces spécifications techniques vous permet de configurer l'outil précis requis pour votre tâche spécifique de traitement thermique.

Tableau récapitulatif :

| Spécification clé | Plage typique / Caractéristique standard | Remarques |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 2000 °F (1093 °C) | Les modèles spécialisés (par exemple, sous vide) dépassent 1600 °C. |

| Uniformité de la température | ±25 °F (Standard) ; ±5 °F (Précision) | Essentiel pour la qualité ; obtenu avec chauffage multi-zones/ventilateurs. |

| Construction et isolation | Plaque épaisse avec fibre céramique | Assure durabilité et efficacité énergétique. |

| Système de contrôle | Basé sur microprocesseur avec commande SCR | Assure une gestion précise et stable de la température. |

| Atmosphère | Air, Inerte (N2, Ar), Gaz réducteurs | Configurable pour les exigences spécifiques du processus. |

| Adéquation de l'application principale | Production de masse, Recherche en laboratoire, Travail en atelier | Les spécifications doivent être adaptées au cas d'utilisation principal. |

Configurez votre solution haute température avec KINTEK

Comprendre les spécifications techniques est la première étape. La suivante consiste à configurer un four qui correspond parfaitement à vos exigences uniques de traitement thermique, que ce soit pour la production à grand volume, la R&D de précision ou le travail polyvalent en atelier.

Pourquoi s'associer à KINTEK ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Nous ne vendons pas seulement des modèles standard ; nous concevons des solutions. Parlez-nous de votre application, et nous vous aiderons à spécifier la plage de température idéale, l'uniformité, les contrôles d'atmosphère et les intégrations de manutention des matériaux.

Prêt à spécifier votre four à chambre idéal ? Contactez notre équipe d'ingénierie dès aujourd'hui pour une consultation personnalisée et un devis.

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance