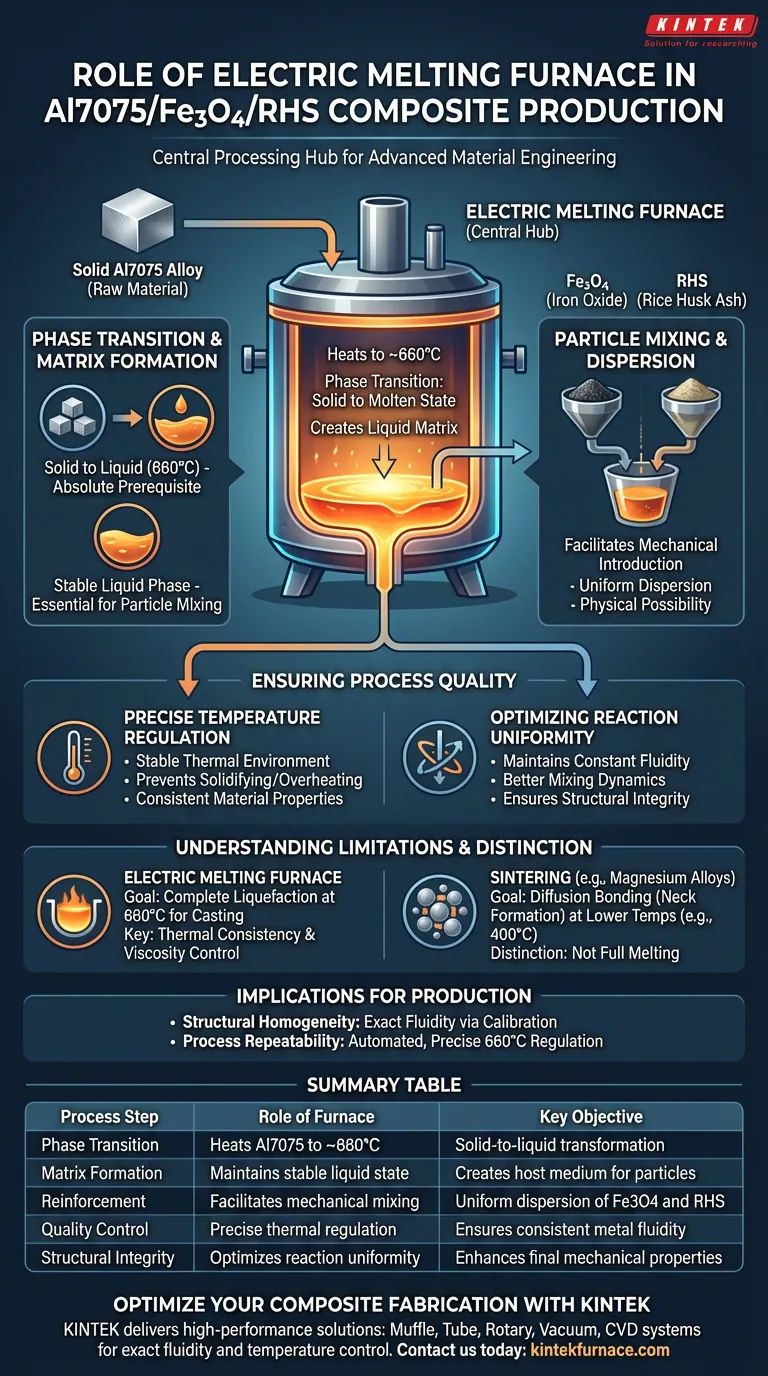

Le four de fusion électrique fonctionne comme le centre de traitement central dans la fabrication de composites Al7075/Fe3O4/RHS. Sa responsabilité principale est de générer un environnement à haute température précisément contrôlé qui chauffe l'alliage Al7075 à environ 660 degrés Celsius. Cette énergie thermique fait passer l'alliage de l'état solide à l'état fondu, créant ainsi la matrice liquide essentielle requise pour introduire les particules de renforcement.

Idée clé : Le four n'est pas simplement un élément chauffant ; c'est l'outil de stabilisation critique qui garantit que la matrice d'aluminium maintient une fluidité constante. Sans ce changement de phase contrôlé, l'intégration uniforme de Fe3O4 et de cendres de balle de riz (RHS) serait physiquement impossible.

Établir la matrice composite

La transition solide-liquide

Le rôle fondamental du four est de piloter le changement de phase du matériau de base.

Il chauffe l'alliage Al7075 à son point de fusion spécifique d'environ 660 degrés Celsius.

Cette liquéfaction est le prérequis absolu pour l'ensemble de la chaîne de production, convertissant les blocs de métal solides en un milieu workable.

Faciliter le mélange des particules

Une fois l'aluminium fondu, le four maintient l'état liquide nécessaire à la formation du composite.

Cet état liquide permet l'introduction mécanique de Fe3O4 (oxyde de fer) et de RHS (cendres de balle de riz).

Sans une phase liquide stable, ces particules externes ne peuvent pas être dispersées dans la matrice pour créer le matériau composite final.

Garantir la qualité du processus

Régulation précise de la température

Le four de fusion électrique est conçu pour fournir un environnement thermique très stable.

Il évite les fluctuations de température qui pourraient entraîner une solidification localisée ou une surchauffe.

Un contrôle stable de la température est essentiel pour garantir que les propriétés du matériau restent constantes tout au long du lot.

Optimiser l'uniformité de la réaction

En maintenant une température constante, le four assure une fluidité métallique constante.

Une fluidité fiable permet une meilleure dynamique de mélange, ce qui conduit à une uniformité de réaction plus élevée entre la matrice d'aluminium et les particules ajoutées.

Cette uniformité est directement liée à l'intégrité structurelle du produit moulé final.

Comprendre les limites

Distinction avec les processus de frittage

Il est essentiel de distinguer ce processus de fusion d'autres méthodes de chauffage, telles que le frittage sous vide utilisé pour les alliages de magnésium.

Alors que d'autres fours peuvent fonctionner à des températures plus basses (par exemple, 400°C) pour lier des particules solides par diffusion, le four de fusion électrique dans ce contexte a un objectif différent.

Son objectif est la liquéfaction complète à 660°C pour le moulage, et non la liaison par diffusion ou la "formation de cols" observée en métallurgie des poudres.

Dépendance à la cohérence thermique

La qualité du composite final dépend entièrement de la capacité du four à maintenir la cible spécifique de 660°C.

Toute déviation dans les mécanismes de contrôle du four peut altérer la viscosité du bain de fusion.

Une viscosité incohérente entraîne une mauvaise distribution des particules, compromettant les performances mécaniques du composite Al7075/Fe3O4/RHS.

Implications pour la production

Pour maximiser la qualité de votre matériau composite, tenez compte des éléments suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est l'homogénéité structurelle : Assurez-vous que l'étalonnage de votre four est exact pour maintenir une fluidité stable, qui est le moteur clé d'une dispersion uniforme des particules.

- Si votre objectif principal est la répétabilité du processus : Privilégiez les équipements qui offrent une régulation thermique automatisée et précise pour maintenir l'alliage exactement à 660°C sur plusieurs lots.

Le four de fusion électrique débloque efficacement l'alliage Al7075, le transformant d'un solide brut en un hôte liquide réceptif pour l'ingénierie de composites avancés.

Tableau récapitulatif :

| Étape du processus | Rôle du four de fusion électrique | Objectif clé |

|---|---|---|

| Transition de phase | Chauffe l'alliage Al7075 à ~660°C | Transformation solide-liquide |

| Formation de la matrice | Maintient un état liquide stable | Crée un milieu hôte pour les particules |

| Renforcement | Facilite le mélange mécanique | Dispersion uniforme de Fe3O4 et RHS |

| Contrôle qualité | Régulation thermique précise | Assure une fluidité métallique constante |

| Intégrité structurelle | Optimise l'uniformité de la réaction | Améliore les propriétés mécaniques finales |

Optimisez votre fabrication de composites avec KINTEK

Obtenir une homogénéité structurelle parfaite dans les composites Al7075 nécessite une précision thermique sans compromis que seul un équipement conçu par des experts peut fournir. KINTEK propose des solutions de laboratoire haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour maintenir la fluidité exacte et le contrôle de la température dont votre recherche a besoin.

Que vous développiez des composites avancés à matrice métallique ou des alliages spécialisés, nos fours haute température personnalisables sont soutenus par une R&D de pointe pour garantir la répétabilité de votre processus.

Prêt à améliorer votre ingénierie des matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Références

- Angadi Seshappa, Neelam Singh. Investigating the mechanical properties of al7075 metal matrix composite with improved performance through the incorporation of fe3o4 and RHS. DOI: 10.1051/matecconf/202439201025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelle est la fonction d'un four à induction sous vide dans la recherche ? Synthèse et pureté de l'acier allié au cuivre

- Quel rôle joue un four à arc sous vide dans la préparation initiale des alliages à haute entropie CrMnFeCoNi ?

- Quelles industries utilisent couramment les fours de fusion ? Applications clés dans la métallurgie, l'aérospatiale, et bien plus encore

- Quelle est l'utilité d'un four de fusion à induction ? Obtenez une fusion de métaux rapide, propre et précise

- Quel est le rôle principal d'un four de fusion sous vide dans la production d'alliages aluminium-lithium ? Atteindre une haute pureté

- Quel est le rôle d'un four à induction sous vide dans la production d'acier léger austénitique ?

- Comment la condition de vide profite-t-elle au processus de fusion ? Obtenez des alliages métalliques de haute pureté et sans contamination