En substance, la condition de vide transforme la fusion d'un simple changement de phase en un processus de raffinage de haute pureté. En éliminant l'atmosphère, le vide empêche les réactions chimiques destructrices comme l'oxydation, élimine les impuretés gazeuses dissoutes et assure un contrôle précis de la composition finale de l'alliage, ce qui se traduit par des matériaux plus propres, plus résistants et plus homogènes.

L'avantage fondamental de la fusion sous vide n'est pas seulement l'absence d'air, mais la création d'un environnement contrôlé où le métal en fusion est protégé de la contamination, permettant la production d'alliages de haute pureté et de haute performance qu'il est impossible d'obtenir dans des conditions d'air libre.

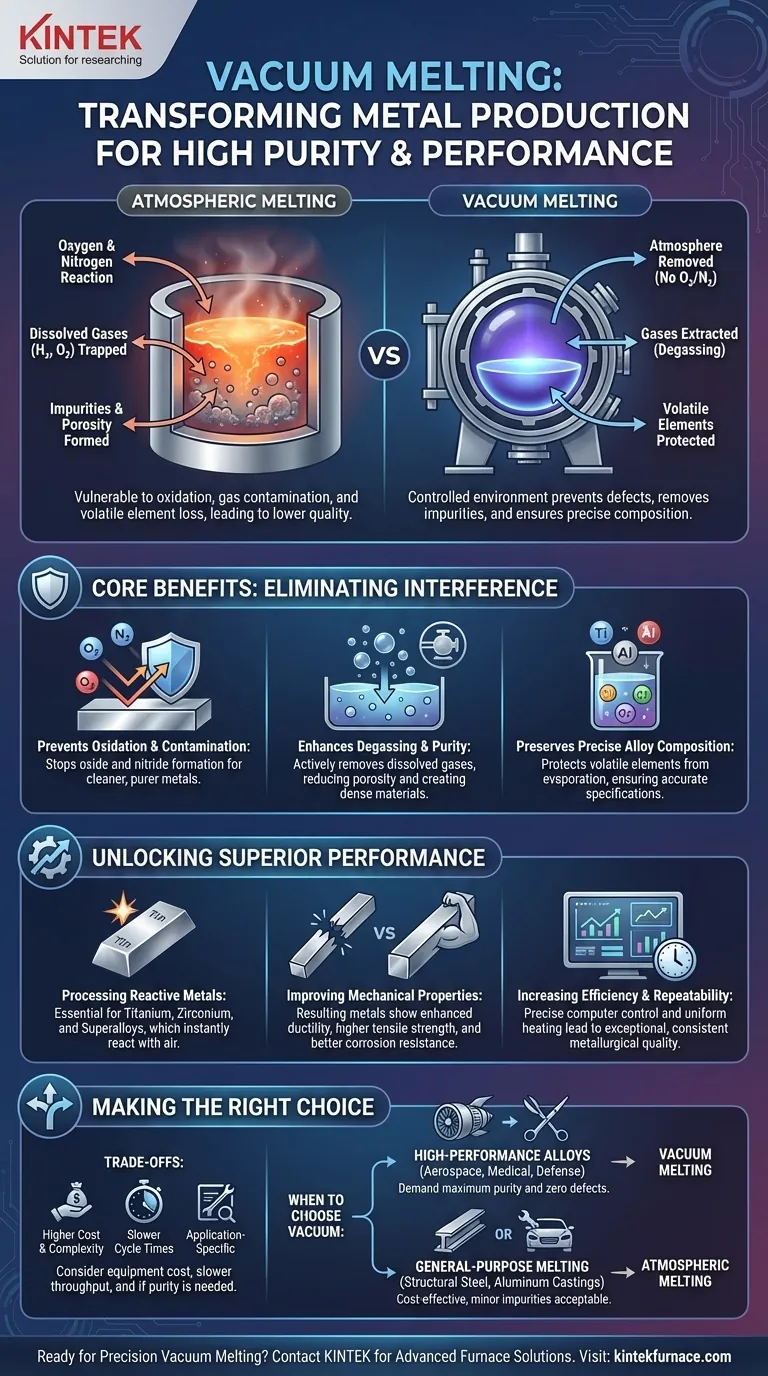

Le principe fondamental : Éliminer les interférences atmosphériques

L'air qui nous entoure n'est pas vide ; c'est un mélange réactif de gaz, principalement d'azote et d'oxygène. Lorsque les métaux sont chauffés jusqu'à leur point de fusion, leur réactivité monte en flèche, ce qui les rend vulnérables à la contamination par ces gaz atmosphériques. Le vide s'attaque directement à ce problème fondamental.

Prévention de l'oxydation et de la contamination

À hautes températures, le métal en fusion réagit facilement avec l'oxygène pour former des oxydes et avec l'azote pour former des nitrures. Ces composés sont des impuretés qui se retrouvent piégées dans le métal lors de sa solidification.

Cette contamination crée des défauts internes, compromet la structure du métal et dégrade ses performances. En éliminant l'air, un four sous vide crée un environnement "propre" qui empêche ces réactions indésirables de se produire.

Amélioration du dégazage et de la pureté

Les métaux en fusion peuvent contenir une quantité significative de gaz dissous, tels que l'hydrogène et l'oxygène. Ces gaz piégés peuvent entraîner de la porosité (de minuscules bulles) dans le produit moulé final, créant des points faibles qui peuvent entraîner la défaillance du matériau.

L'environnement basse pression du vide extrait activement ces gaz dissous du bain de métal en fusion. Cet effet de dégazage est une étape de raffinage critique qui augmente significativement la pureté et la densité du matériau final.

Préservation de la composition précise de l'alliage

De nombreux alliages avancés reposent sur une recette précise d'éléments, dont certains sont très réactifs ou ont une pression de vapeur élevée (ce qui signifie qu'ils s'évaporent facilement à hautes températures).

Sous vide, ces éléments d'alliage volatils et réactifs sont protégés. Ils ne sont pas perdus par oxydation ou évaporation excessive, ce qui garantit que la composition chimique finale de l'alliage correspond aux spécifications de conception avec une extrême précision.

Débloquer des performances supérieures et un contrôle de processus

En créant cet environnement de fusion idéal, la technologie du vide permet d'atteindre un niveau supérieur de qualité des matériaux et de répétabilité des processus, essentiel pour les industries exigeantes.

Traitement des métaux hautement réactifs

Des métaux comme le titane, le zirconium et d'autres superalliages sont si réactifs qu'ils réagissent instantanément et agressivement avec l'air lorsqu'ils sont en fusion. Pour ces matériaux, la fusion sous vide n'est pas seulement un avantage ; c'est une nécessité.

Des processus tels que la fusion par induction sous vide (VIM) et le refonte à l'arc sous vide (VAR) sont spécifiquement conçus pour manipuler ces matériaux sensibles en toute sécurité et efficacement.

Amélioration des propriétés mécaniques

Le résultat direct d'une pureté plus élevée et d'une porosité plus faible est une amélioration significative des caractéristiques mécaniques du métal.

Les métaux produits sous vide présentent systématiquement une ductilité améliorée, une plus grande résistance à la traction et une résistance à la corrosion accrue. Cela est dû au fait que le matériau possède une structure interne plus uniforme et exempte de défauts.

Augmentation de l'efficacité et de la répétabilité

Sous vide, il n'y a pas d'air pour transférer la chaleur loin de la fusion par convection. Cela rend le processus de chauffage plus économe en énergie et permet une distribution de la température plus rapide et plus uniforme dans le métal en fusion.

Les fours sous vide modernes sont contrôlés par ordinateur, ce qui permet une gestion précise de la température, de la pression et du temps de processus. Cette automatisation conduit à une répétabilité métallurgique exceptionnelle, garantissant que chaque lot répond aux mêmes normes élevées requises pour les applications critiques dans l'aérospatiale, la défense et la médecine.

Comprendre les compromis

Bien que les avantages soient significatifs, la fusion sous vide est un processus spécialisé qui présente des considérations importantes. Ce n'est pas le choix par défaut pour toutes les applications.

Complexité et coût de l'équipement

Les fours sous vide sont des machines sophistiquées. La nécessité d'une chambre robuste et étanche à l'air, de puissantes pompes à vide et de composants internes résistants aux hautes températures rend l'investissement initial et l'entretien courant significativement plus élevés que pour les fours atmosphériques standard.

Temps de cycle globaux plus lents

Bien que le chauffage puisse être efficace, le processus de pompage de la chambre pour atteindre le niveau de vide requis ajoute un temps considérable à chaque cycle de fusion. Cela peut avoir un impact sur le débit de production global par rapport aux méthodes plus rapides et à l'air libre.

Besoin spécifique à l'application

Pour de nombreux métaux et alliages courants, le niveau de pureté et de performance atteint par la fusion atmosphérique est parfaitement adéquat. Pour des applications telles que l'acier de construction ou les moulages d'aluminium courants, les dépenses et la complexité supplémentaires du traitement sous vide ne sont pas justifiées.

Faire le bon choix pour votre objectif

Le choix du bon processus de fusion dépend entièrement de la qualité et des performances requises du produit final.

- Si votre objectif principal est les alliages haute performance : La fusion sous vide est essentielle pour les applications aérospatiales, médicales ou de défense qui exigent une pureté maximale, des propriétés mécaniques spécifiques et une tolérance zéro pour les défauts.

- Si votre objectif principal est les métaux réactifs : Le traitement sous vide est non négociable pour les matériaux comme le titane ou les superalliages qui ne peuvent pas être exposés à l'air lorsqu'ils sont en fusion.

- Si votre objectif principal est une fusion rentable et à usage général : La fusion atmosphérique standard est le choix le plus économique et le plus pratique pour les applications où des impuretés mineures ne compromettent pas la fonction du matériau.

En fin de compte, choisir de fondre sous vide est une décision délibérée pour concevoir les propriétés d'un matériau au niveau le plus fondamental.

Tableau récapitulatif :

| Bénéfice | Impact clé |

|---|---|

| Prévient l'oxydation | Élimine la formation d'oxydes et de nitrures pour des métaux plus propres |

| Améliore le dégazage | Élimine les gaz dissous comme l'hydrogène pour réduire la porosité |

| Préserve la composition de l'alliage | Protège les éléments volatils pour des spécifications chimiques précises |

| Améliore les propriétés mécaniques | Augmente la résistance, la ductilité et la résistance à la corrosion |

| Augmente le contrôle du processus | Permet une gestion précise de la température et de la pression |

Prêt à améliorer la qualité de vos matériaux grâce à la fusion de précision sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, adaptées aux industries telles que l'aérospatiale, le médical et la défense. Notre gamme de produits – comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD – est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir des alliages plus propres, plus résistants et plus homogènes !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté