En bref, l'utilisation du procédé de l'agglomération est une stratégie fondamentale pour la sidérurgie moderne. Elle permet à un haut fourneau de fonctionner avec une efficacité accrue, une consommation de combustible réduite et une productivité améliorée en transformant des matières premières à faible coût, telles que les fines de minerai de fer et les déchets industriels, en une charge de four supérieure et spécialement conçue.

L'avantage principal du procédé de l'agglomération n'est pas simplement de permettre l'utilisation de particules fines. C'est un matériau spécialement conçu pour optimiser les conditions physiques et chimiques à l'intérieur du haut fourneau, ce qui entraîne des gains économiques et opérationnels significatifs impossibles à obtenir avec le minerai brut seul.

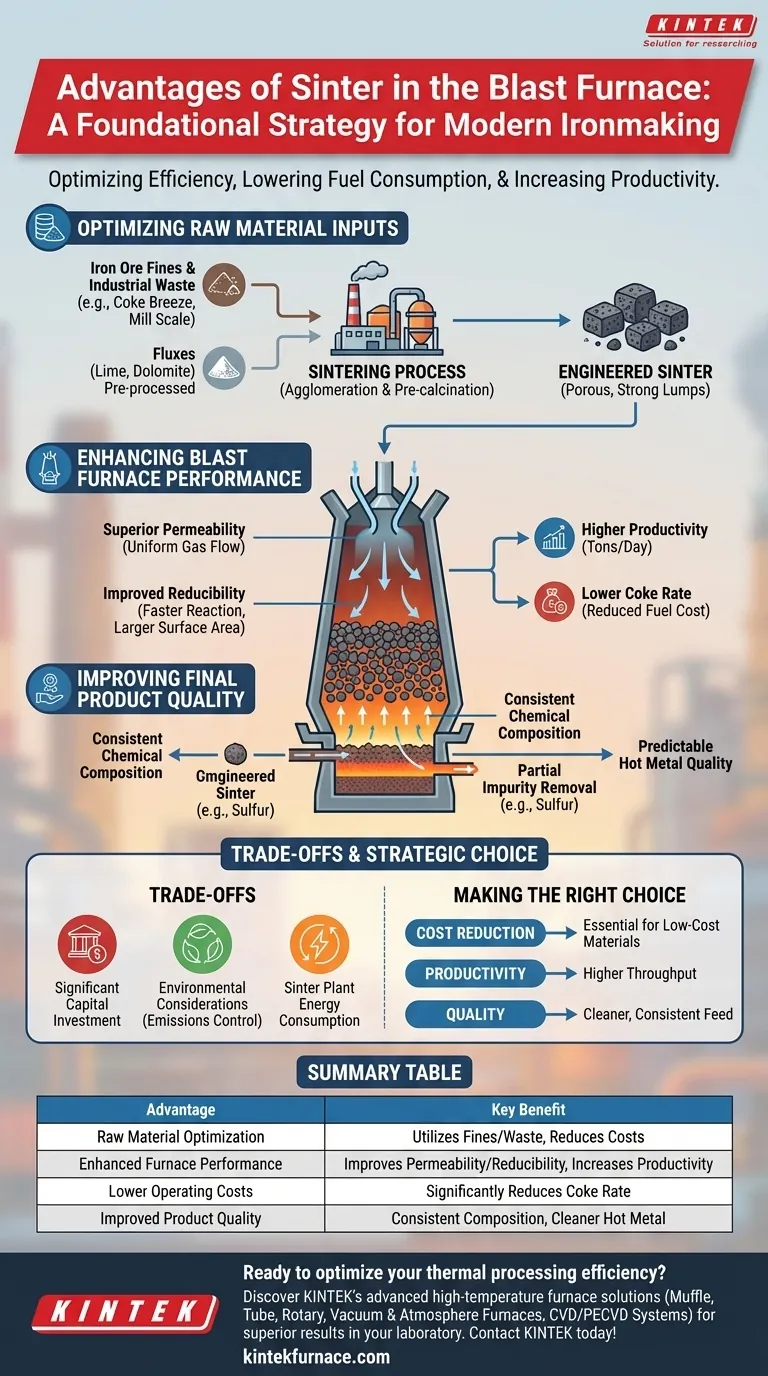

Optimisation des intrants de matières premières

L'utilisation du procédé de l'agglomération modifie fondamentalement l'économie de l'approvisionnement et de la préparation des matières premières pour un haut fourneau.

Utilisation des fines et des déchets

Le minerai de fer brut contient une fraction importante de particules fines. Les introduire directement dans un haut fourneau obstruerait le système, bloquant le flux des gaz chauds essentiels et arrêtant la production.

Le procédé de l'agglomération résout ce problème en agglomérant, ou liant, ces fines en morceaux poreux plus gros. Ce processus permet également de recycler des déchets précieux contenant du fer provenant d'autres opérations de l'usine, tels que la poussière de coke, la calamine et les poussières de gaz de convertisseur, transformant ainsi les flux de déchets en un intrant précieux.

Prétraitement des fondants

Le procédé de l'agglomération permet d'incorporer des agents fondants tels que la chaux et la dolomie directement dans le matériau aggloméré.

Ceci est très efficace car les réactions chimiques nécessaires à la décomposition de ces fondants (calcination) se produisent dans l'usine d'agglomération, et non dans le haut fourneau. Ce prétraitement permet d'économiser une quantité significative d'énergie à l'intérieur du fourneau, énergie qui peut ensuite être utilisée pour la tâche principale de réduction de l'oxyde de fer.

Amélioration des performances du haut fourneau

Un haut fourneau alimenté par une charge agglomérée de haute qualité fonctionne de manière plus fluide et plus efficace.

Perméabilité supérieure

Le produit aggloméré est conçu pour être à la fois solide et poreux. Cette structure crée un lit perméable à l'intérieur du fourneau, permettant aux gaz réducteurs chauds de circuler uniformément à travers l'ensemble de la colonne de matériaux.

Ce flux de gaz uniforme est essentiel pour un transfert de chaleur efficace et garantit que les réactions chimiques se produisent de manière cohérente dans tout le fourneau, évitant la canalisation et améliorant la stabilité globale.

Réductibilité améliorée

La structure poreuse du produit aggloméré expose une plus grande surface d'oxyde de fer aux gaz réducteurs (principalement le monoxyde de carbone). Cette propriété, connue sous le nom de réductibilité, signifie que les oxydes de fer sont convertis en fer métallique plus rapidement et plus complètement.

Une meilleure réductibilité permet au fourneau de fonctionner de manière plus intense et plus efficace.

Productivité accrue et taux de coke plus faible

Les effets combinés d'une excellente perméabilité et d'une réductibilité élevée conduisent directement à des gains de performance majeurs. Le fourneau peut traiter les matériaux plus rapidement, augmentant la productivité (tonnes de métal chaud par jour).

Simultanément, l'efficacité thermique et chimique améliorée signifie que moins de combustible est nécessaire pour produire chaque tonne de fer. Cela entraîne une réduction significative du taux de coke, qui est souvent le poste de coût d'exploitation le plus important pour un haut fourneau.

Amélioration de la qualité du produit final

La qualité du matériau introduit dans le fourneau dicte directement la qualité du produit qui en sort.

Composition chimique constante

Le processus d'agglomération implique un mélange approfondi et un dosage contrôlé de diverses matières premières. Cela produit une charge de four avec une composition chimique hautement constante et prévisible.

Cette cohérence élimine la variabilité inhérente à l'utilisation de minerais bruts, donnant aux opérateurs un contrôle beaucoup plus strict sur le processus du haut fourneau.

Élimination partielle des impuretés

Les températures élevées du processus d'agglomération (environ 1300-1400°C) aident à éliminer certaines impuretés volatiles, telles que le soufre, des matières premières.

Cette étape de pré-nettoyage donne un matériau de charge plus propre, ce qui réduit à son tour la charge d'impuretés dans le métal chaud final.

Qualité prévisible du métal chaud

Lorsque le haut fourneau est alimenté par un matériau constant, propre et hautement réductible, le résultat est également prévisible. Cela conduit à une qualité et une cohérence améliorées du métal chaud, ce qui simplifie et réduit les coûts des étapes ultérieures de fabrication de l'acier.

Comprendre les compromis

Bien que très avantageuse, la décision d'utiliser le procédé de l'agglomération n'est pas sans son propre ensemble de complexités et de coûts.

Investissement en capital important

Une usine d'agglomération est un équipement industriel massif. Les dépenses en capital pour en construire une sont substantielles, et elle nécessite une superficie importante et des infrastructures de soutien.

Considérations environnementales

Le processus d'agglomération lui-même génère des émissions atmosphériques, notamment des oxydes de soufre (SOx), des oxydes d'azote (NOx) et des poussières. Les usines d'agglomération modernes nécessitent des systèmes de nettoyage des gaz et de contrôle de la pollution étendus et coûteux pour respecter les réglementations environnementales.

Consommation d'énergie

Bien que le procédé de l'agglomération permette d'économiser énormément d'énergie à l'intérieur du haut fourneau, le processus d'agglomération lui-même est énergivore, nécessitant du combustible (généralement de la poussière de coke) pour générer la chaleur nécessaire à l'agglomération. Cela représente un changement stratégique de la consommation d'énergie du fourneau vers l'usine d'agglomération.

Faire le bon choix pour votre objectif

L'utilisation du procédé de l'agglomération est une décision stratégique basée sur l'optimisation de l'ensemble de la chaîne de valeur de la sidérurgie.

- Si votre objectif principal est la réduction des coûts : Le procédé de l'agglomération est essentiel pour utiliser des fines de minerai de fer et des déchets métallurgiques à faible coût, tout en réduisant considérablement le taux de coke.

- Si votre objectif principal est la productivité et le débit : La perméabilité et la réductibilité supérieures du produit aggloméré se traduisent directement par un taux de production plus élevé du haut fourneau.

- Si votre objectif principal est la qualité du métal chaud : Le procédé de l'agglomération fournit une charge de four chimiquement uniforme et plus propre, conduisant à un métal chaud plus prévisible et de meilleure qualité pour l'aciérie.

En fin de compte, l'intégration du procédé de l'agglomération dans les opérations du haut fourneau est une stratégie clé pour transformer des matériaux de qualité inférieure en un intrant haute performance qui maximise l'efficacité globale de l'usine.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Optimisation des matières premières | Utilise les fines de minerai de fer et les déchets industriels, réduisant les coûts. |

| Performance accrue du fourneau | Améliore la perméabilité et la réductibilité, augmentant la productivité. |

| Coûts d'exploitation réduits | Réduit considérablement le taux de coke, la plus grande dépense d'exploitation. |

| Qualité du produit améliorée | Fournit une composition chimique constante et un métal chaud plus propre. |

Prêt à optimiser l'efficacité de votre traitement thermique ? Tout comme le procédé de l'agglomération révolutionne les opérations des hauts fourneaux, les solutions avancées de fours à haute température de KINTEK peuvent transformer les capacités de votre laboratoire. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires diversifiés des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir des résultats supérieurs, à réduire les coûts et à augmenter la productivité. Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos fours peuvent être conçus pour votre succès !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité