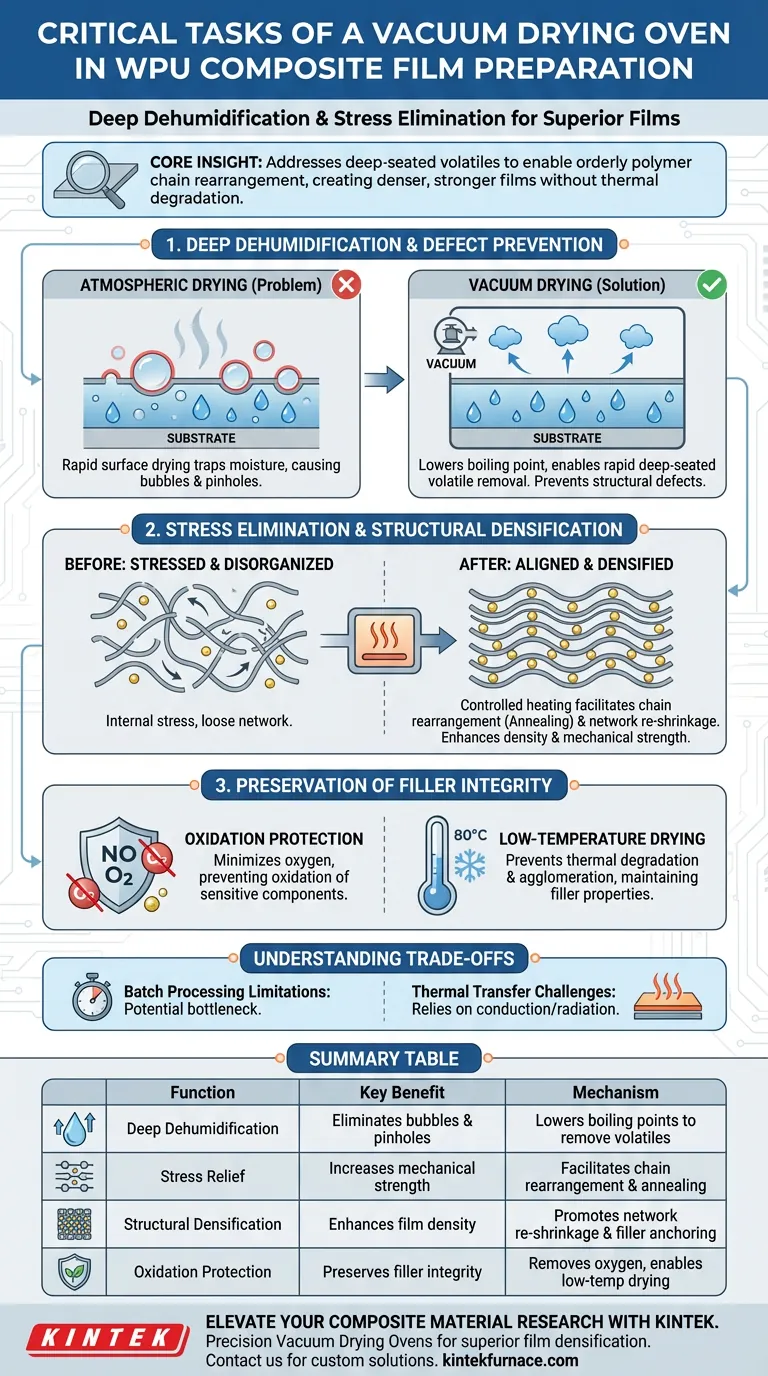

Un four de séchage sous vide est essentiel pour la déshumidification profonde et l'élimination des contraintes internes lors des dernières étapes de formation des films de polyuréthane à base d'eau (WPU). En créant un environnement de pression négative combiné à un chauffage contrôlé, le four accélère l'élimination de l'eau résiduelle et des solvants traces, empêchant efficacement la formation de défauts structurels tels que des bulles ou des trous d'épingle.

Idée clé Alors que le séchage standard élimine l'humidité de surface, le séchage sous vide traite les substances volatiles profondes qui compromettent l'intégrité structurelle. Il permet un réarrangement ordonné des chaînes polymères, résultant en un film composite plus dense et mécaniquement plus résistant, sans risque de dégradation thermique à haute température.

Mécanismes de stabilisation des films

Migration accélérée des volatils

La fonction principale du four sous vide est d'éliminer les substances volatiles piégées au plus profond de la matrice polymère.

En abaissant la pression ambiante, le four réduit le point d'ébullition de l'eau et des solvants résiduels.

Cela permet à ces fluides de migrer vers la surface et de s'évaporer rapidement, même à des températures modérées (par exemple, 80 °C), assurant une déshumidification profonde complète.

Prévention des défauts structurels

Lors de la formation des films de WPU, des poches de vapeur piégées peuvent entraîner des défauts catastrophiques.

Si le séchage n'a lieu qu'à pression atmosphérique, un séchage rapide de la surface peut piéger l'humidité à l'intérieur, entraînant des bulles ou des trous d'épingle.

L'environnement sous vide garantit que les gaz et les vapeurs sont continuellement évacués, empêchant la formation de ces vides et assurant une surface de film lisse et continue.

Amélioration des propriétés des matériaux

Élimination des contraintes et réarrangement des chaînes

Au-delà du simple séchage, le four sous vide agit comme une chambre de recuit critique.

L'environnement de chauffage contrôlé facilite la mobilité des chaînes polymères.

Cette mobilité permet aux chaînes de subir un réarrangement ordonné, ce qui soulage les contraintes internes accumulées lors des étapes de traitement antérieures.

Densification structurelle

Alors que les chaînes polymères se réarrangent et que les volatils sont évacués, la structure du matériau se densifie.

La pression du vide favorise le re-rétrécissement du réseau de polyuréthane gonflé.

Ce rétrécissement aide à ancrer solidement les charges — telles que les nanoparticules ou les points quantiques — dans la matrice polymère, les empêchant de migrer et améliorant la résistance mécanique globale du composite.

Préservation de l'intégrité des charges

Les films composites contiennent souvent des charges sensibles qui peuvent se dégrader sous l'effet de la chaleur élevée ou en présence d'oxygène.

L'environnement sous vide minimise la présence d'oxygène, protégeant les composants sensibles (comme les nanoparticules métalliques ou les groupes fonctionnels) de l'oxydation.

De plus, en permettant le séchage à des températures plus basses, le processus empêche l'agglomération dure des nanosheets, maintenant la surface spécifique et la stabilité chimique des charges.

Comprendre les compromis

Limites du traitement par lots

Contrairement aux séchoirs à bande transporteuse continue, les fours sous vide fonctionnent généralement par lots.

Cela peut créer un goulot d'étranglement dans les environnements de fabrication à haut débit, car la chambre doit être scellée, mise sous vide et remise sous pression pour chaque cycle.

Défis du transfert de chaleur

Dans le vide, il n'y a pas d'air pour transférer la chaleur par convection.

Le chauffage repose principalement sur la conduction des étagères ou sur le rayonnement.

Cela nécessite un contrôle précis de la température des surfaces des étagères pour assurer un durcissement uniforme du film de WPU sans créer de "points chauds" qui pourraient réticuler de manière inégale le polymère.

Faire le bon choix pour votre objectif

Pour optimiser la préparation de vos films composites de WPU, adaptez vos paramètres de séchage sous vide à vos besoins matériels spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez un cycle de séchage plus long à chaleur modérée pour maximiser le réarrangement des chaînes polymères et la relaxation des contraintes internes.

- Si votre objectif principal est la préservation des charges sensibles : Utilisez la capacité du vide à abaisser les points d'ébullition pour sécher à la température la plus basse possible, empêchant l'oxydation et la dégradation thermique.

- Si votre objectif principal est la réduction des défauts : Assurez une montée progressive du niveau de vide pour éviter l'ébullition soudaine des solvants, qui peut rompre la surface du film avant qu'elle ne se solidifie.

Un séchage sous vide efficace transforme un film de WPU d'un simple revêtement séché en un matériau d'ingénierie dense, sans contrainte et structurellement intégré.

Tableau récapitulatif :

| Fonction | Avantage clé | Mécanisme |

|---|---|---|

| Déshumidification profonde | Élimine les bulles et les trous d'épingle | Abaisse les points d'ébullition pour éliminer les volatils profonds |

| Relaxation des contraintes | Augmente la résistance mécanique | Facilite le réarrangement des chaînes polymères et le recuit |

| Densification structurelle | Améliore la densité du film | Favorise le re-rétrécissement du réseau et l'ancrage sécurisé des charges |

| Protection contre l'oxydation | Préserve l'intégrité des charges | Élimine l'oxygène et permet le séchage à des températures plus basses |

Élevez votre recherche sur les matériaux composites avec KINTEK

La précision est primordiale lors de la préparation de films de polyuréthane à base d'eau (WPU) haute performance. KINTEK fournit des solutions de laboratoire de pointe, y compris des fours de séchage sous vide haute performance, des fours à moufle et des systèmes CVD conçus pour répondre à vos spécifications matérielles les plus rigoureuses.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes assurent un transfert de chaleur uniforme et un contrôle précis de la pression pour prévenir les défauts structurels et préserver l'intégrité des charges sensibles. Que vous ayez besoin d'une configuration standard ou d'un système entièrement personnalisable pour des besoins de recherche uniques, KINTEK est votre partenaire d'excellence en matériaux.

Prêt à obtenir une densification de film supérieure ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Wanchao Wu, Chuanqun Hu. Preparation and Flame-Retardant Properties of DMMP/Nano-Silica/WPU Composite Materials. DOI: 10.3390/polym17081052

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment un four à vide vertical gère-t-il les charges longues ou volumineuses ? Optimiser la stabilité et l'uniformité pour les composants lourds

- Comment fonctionne un four à arc sous vide ? Obtenez des métaux ultra-purs pour les applications exigeantes

- Comment fonctionne le traitement thermique sous vide ? Obtenez des matériaux plus propres et plus solides avec précision

- Comment l'équipement de laboratoire d'imprégnation sous vide facilite-t-il l'infiltration de précurseurs dans le PIP ? Maximiser la densité des composites SiC

- Quel est le but de l'utilisation d'une étuve sous vide dans le frittage du magnésium en deux étapes ? Assurer l'intégrité des pores et prévenir l'oxydation

- Quels sont les défis opérationnels associés aux fours sous vide ? Maîtriser la complexité pour des résultats supérieurs

- Comment un four de traitement thermique modifie-t-il les composites Fe-Cu ? Amélioration de la résistance et de la ténacité grâce à des cycles thermiques de précision

- Pourquoi un four sous vide est-il nécessaire pour le post-traitement des poudres d'alliage WTaVTiZrx ? Assurer la pureté et prévenir l'oxydation