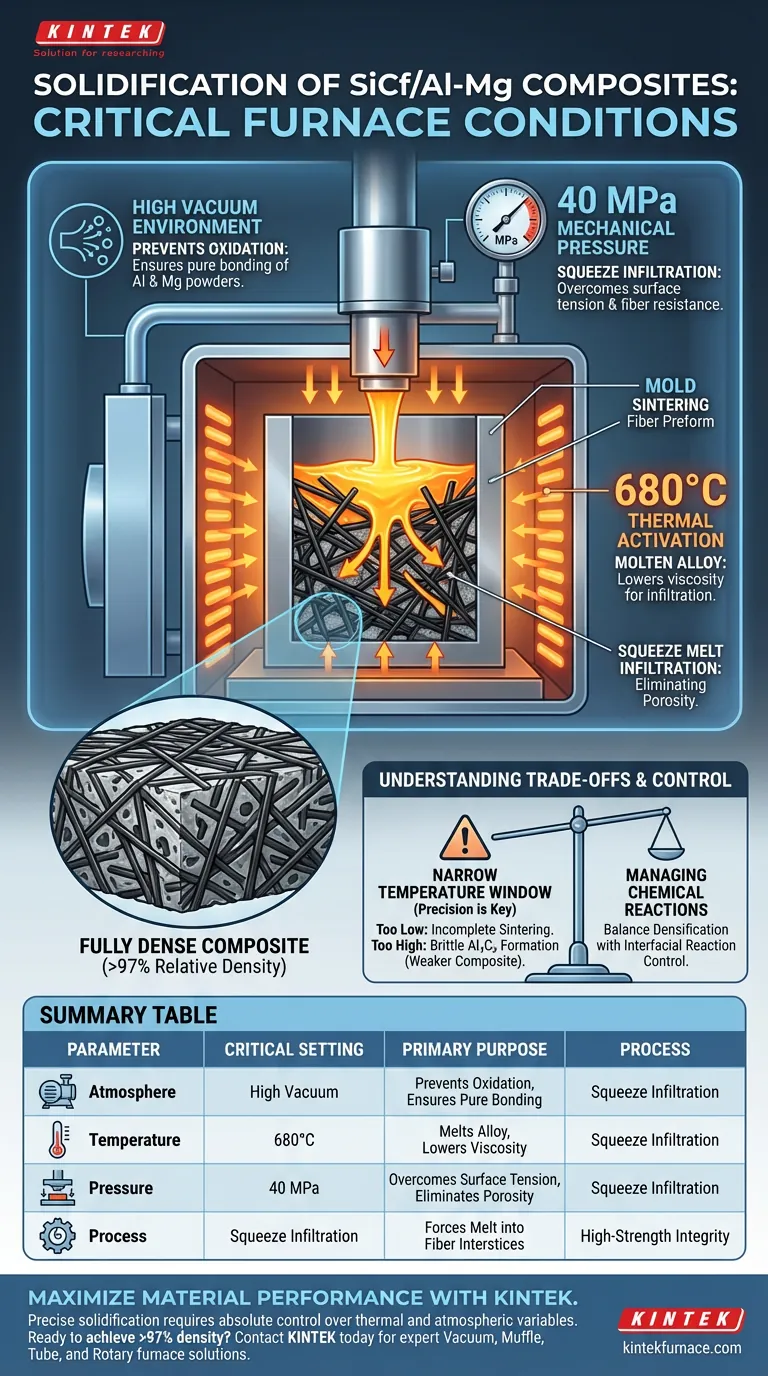

Un four de frittage sous vide fonctionne comme une chambre de réaction de haute précision. Pour assurer la solidification réussie des composites SiCf/Al-Mg, le système crée un environnement sous vide pour prévenir l'oxydation et chauffe le matériau à 680°C. Simultanément, les moules associés, couplés à un dispositif de pressage externe, appliquent une pression mécanique constante de 40 MPa pour forcer l'alliage en fusion dans les fibres de renforcement.

L'objectif principal de cette configuration est l'infiltration de métal fondu sous pression. En synchronisant une chaleur élevée (680°C) avec une pression mécanique significative (40 MPa) sous vide, le système force le bain d'aluminium-magnésium dans les interstices les plus profonds des fibres, éliminant efficacement la porosité et atteignant une densité relative supérieure à 97%.

Créer l'environnement idéal pour la solidification

Pour obtenir un composite haute performance, le four doit contrôler l'atmosphère et l'énergie thermique avec une extrême précision.

Le rôle crucial du vide

La fonction principale de l'environnement sous vide est la prévention de l'oxydation. Les poudres d'aluminium et de magnésium sont très réactives ; sans vide, elles s'oxyderaient rapidement pendant le chauffage. Le vide garantit que les poudres métalliques restent pures, empêchant la formation de couches d'oxyde qui inhiberaient la liaison.

Activation thermique à 680°C

Le four doit atteindre et maintenir une température spécifique de 680°C. À cette température, l'alliage aluminium-magnésium devient liquide, abaissant suffisamment sa viscosité pour s'infiltrer dans le renforcement fibreux. Cet état thermique est le prérequis du processus d'infiltration.

La mécanique de la densification

La chaleur et le vide seuls sont souvent insuffisants pour densifier complètement un composite renforcé de fibres. Les moules et la pression mécanique fournissent la force physique nécessaire.

Infiltration à haute pression

Les moules associés utilisent un dispositif de pressage externe pour exercer une pression de 40 MPa. Ce n'est pas un processus de coulée passive ; c'est une injection active. La pression surmonte la tension superficielle du métal fondu et la résistance du réseau fibreux.

Élimination de la porosité

La combinaison de la pression et de l'état liquide permet au métal fondu de pénétrer les interstices des fibres (les petits espaces entre les fibres). Cette action de "pression" chasse les vides et remplit les espaces que la gravité seule ne pourrait pas atteindre, résultant en un matériau presque entièrement dense.

Comprendre les compromis

Bien que des températures et des pressions élevées soient nécessaires pour la densité, elles introduisent des sensibilités de processus qui doivent être gérées avec soin pour éviter la dégradation du matériau.

La fenêtre de température étroite

Un contrôle précis de la température est essentiel. Bien que 680°C soit nécessaire pour l'infiltration dans ce processus spécifique, des déviations peuvent être préjudiciables. Si la température est trop basse, le frittage reste incomplet et la porosité persiste.

Gestion des réactions chimiques

Il existe un risque associé aux températures élevées et aux temps de maintien prolongés. Une chaleur ou une durée excessive peut entraîner la formation de carbure d'aluminium (Al4C3) fragile à l'interface. Cela crée un compromis : vous avez besoin de chaleur pour le flux, mais trop de chaleur crée des phases fragiles qui affaiblissent le composite. Le processus doit équilibrer la densification avec le contrôle des réactions chimiques interfaciales.

Faire le bon choix pour votre objectif

Les paramètres spécifiques que vous priorisez dans le cycle du four dicteront les propriétés finales de votre composite.

- Si votre objectif principal est l'intégrité structurelle : Priorisez le maintien de la pression complète de 40 MPa pendant la phase de solidification pour garantir que la densité relative reste supérieure à 97%.

- Si votre objectif principal est la conductivité thermique/électrique : Concentrez-vous sur la régulation précise de la température, en veillant à ce que la chaleur soit suffisante pour la liaison mais strictement contrôlée pour éviter la formation de phases fragiles résistives.

Le succès dépend de l'application synchronisée de l'énergie thermique et de la force mécanique dans un environnement sous vide protégé.

Tableau récapitulatif :

| Paramètre | Réglage critique | Objectif principal |

|---|---|---|

| Atmosphère | Vide poussé | Prévient l'oxydation des poudres Al-Mg et assure une liaison pure. |

| Température | 680°C | Fait fondre l'alliage et abaisse la viscosité pour l'infiltration dans les espaces des fibres. |

| Pression | 40 MPa | Surmonte la tension superficielle pour éliminer la porosité et atteindre une densité >97%. |

| Processus | Infiltration sous pression | Force le métal fondu dans les interstices des fibres pour créer une intégrité structurelle à haute résistance. |

Maximisez les performances de vos matériaux avec KINTEK

La solidification précise de composites avancés comme le SiCf/Al-Mg nécessite un contrôle absolu des variables thermiques et atmosphériques. KINTEK fournit des systèmes de fours sous vide, mufflés et personnalisables à haute température, leaders de l'industrie, conçus pour des exigences rigoureuses de R&D et de fabrication.

Que vous ayez besoin de systèmes sous vide ou CVD spécialisés pour l'infiltration sous pression ou de fours tubulaires et rotatifs sur mesure pour le traitement des matériaux, notre équipe R&D experte est prête à concevoir une solution pour vos besoins uniques.

Prêt à atteindre une densité relative >97% dans vos matériaux ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Références

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelles sont les étapes typiques du frittage sous vide ? Maîtriser la production de matériaux denses de haute pureté

- Pourquoi est-il nécessaire d'utiliser un four de séchage sous vide pour la suspension de carbure de silicium ? Améliorer la pureté et la densité du corps vert

- Quelles sont les applications industrielles des fours à vide poussé ? Essentiel pour l'aérospatiale, le médical et l'électronique

- Comment un four de frittage sous vide à haute température facilite-t-il le frittage du RS-SiC ? Atteindre une densité et une pureté maximales

- Comment les fours sous vide améliorent-ils l'efficacité des processus nécessitant la cémentation ? Améliorer la qualité et réduire les coûts

- Quel est le but spécifique de l'utilisation d'un four sous vide pour le Bi2Se3 mésoporeux ? Améliorer la pureté et l'accès aux pores

- Comment le contrôle précis de la température des fours de fusion industriels affecte-t-il la sélection des phases intermétalliques ?

- Quels sont les avantages d'un four à double vide pour la purification du magnésium ? Maximiser la pureté et la durée de vie de l'équipement