La création d'un vide à l'intérieur d'une chambre de four est un processus fondamental dans la science des matériaux et la fabrication modernes. Elle est réalisée en créant d'abord un environnement hermétiquement scellé, puis en utilisant une pompe à vide puissante pour évacuer physiquement l'air et les autres gaz atmosphériques. Cette élimination des éléments réactifs comme l'oxygène prévient les réactions chimiques indésirables, telles que l'oxydation, aux températures élevées requises pour des processus comme le brasage, le frittage ou le traitement thermique.

La création d'un vide n'est pas seulement l'élimination de l'air ; c'est une discipline d'ingénierie axée sur la construction d'un système complètement isolé et contrôlable. L'efficacité du vide dépend autant de la puissance de la pompe, de l'intégrité des joints de la chambre et de la durabilité de sa construction.

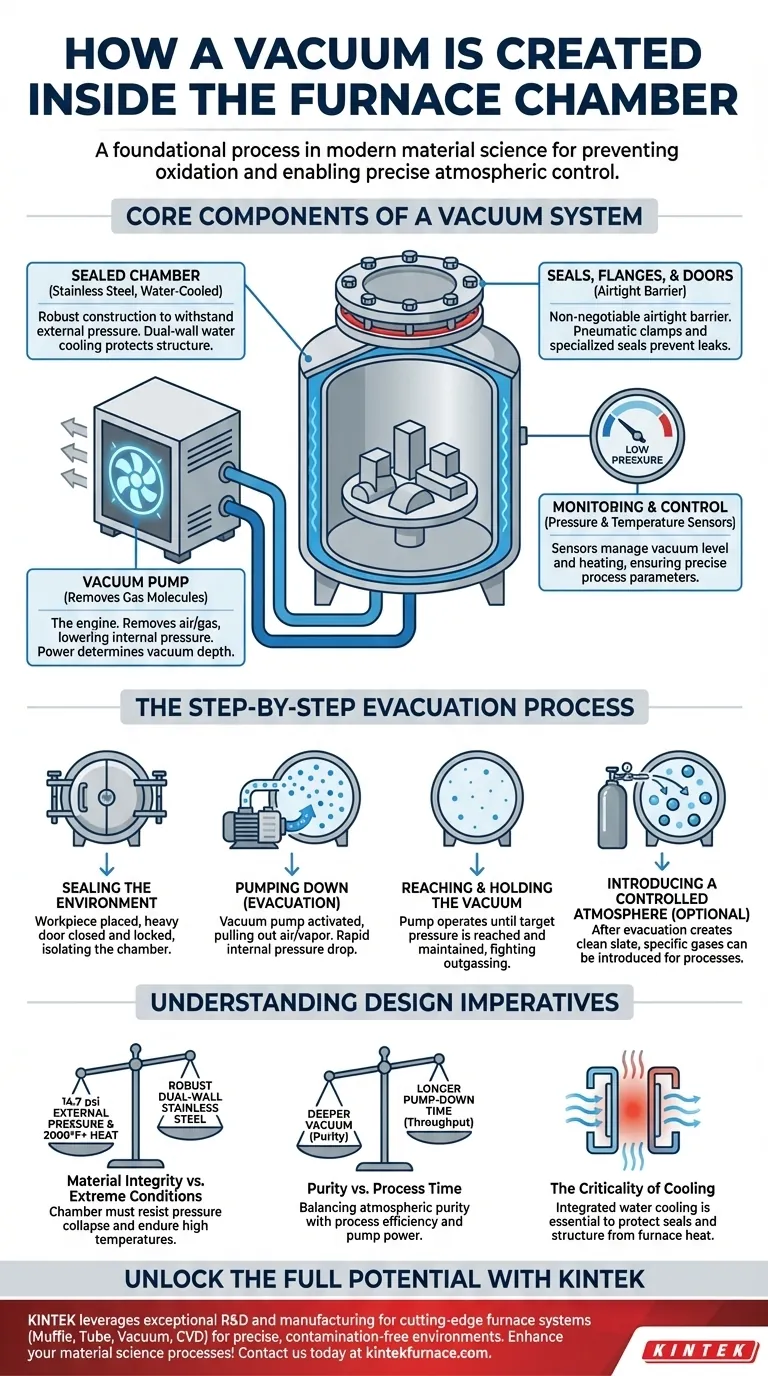

Les Composants Essentiels d'un Système de Vide

Un four sous vide est plus qu'une simple boîte chaude ; c'est un système conçu avec précision où chaque composant joue un rôle essentiel dans la création et le maintien d'un environnement sub-atmosphérique.

La Chambre Scellée

La chambre est le récipient de confinement principal. Elle est généralement construite à partir de matériaux robustes comme l'acier inoxydable pour résister à l'immense pression atmosphérique externe qui s'exerce sur elle lorsqu'un vide est créé à l'intérieur.

De nombreuses chambres sont dotées d'une conception à double paroi et refroidie à l'eau. Ce chemisage d'eau continu empêche la structure et ses joints critiques de surchauffer, garantissant qu'ils restent intacts et efficaces tout au long du processus à haute température.

La Pompe à Vide

C'est le moteur du système de vide. Une fois la chambre scellée, la pompe à vide est activée pour éliminer les molécules de gaz, abaissant la pression interne. Le type et la puissance de la pompe déterminent à quel point la pression peut descendre (la "profondeur" du vide) et à quelle vitesse elle peut être atteinte.

Joints, Brides et Portes

Un joint étanche est non négociable. Les portes du four sont équipées de pinces pneumatiques robustes et de joints spécialisés pour créer une barrière parfaite contre l'atmosphère extérieure. Tous les points d'entrée, tels que les traversées d'alimentation électrique ou les entrées de gaz, sont scellés avec des brides de haute intégrité pour empêcher même les fuites microscopiques.

Systèmes de Surveillance et de Contrôle

L'environnement à l'intérieur de la chambre est géré par une suite de capteurs. Les manomètres surveillent le niveau de vide, tandis qu'un système de contrôle de la température gère les éléments chauffants. Cela permet aux opérateurs de s'assurer que les paramètres du processus sont respectés avec précision.

Le Processus d'Évacuation Étape par Étape

La création du vide suit une séquence claire et logique conçue pour la sécurité et l'intégrité du processus.

1. Sceller l'Environnement

Tout d'abord, la pièce ou le matériau est placé à l'intérieur du four. La lourde porte, souvent refroidie à l'eau, est fermée et verrouillée à l'aide de plusieurs pinces. À ce stade, la chambre est un système isolé, prêt pour l'évacuation.

2. Pompage (Évacuation)

Une fois la chambre scellée, la pompe à vide est mise en marche. Elle commence à aspirer l'air et la vapeur d'eau hors de la chambre, ce qui provoque une chute rapide de la pression interne. C'est la phase la plus critique pour éliminer l'oxygène qui pourrait contaminer le processus.

3. Atteindre et Maintenir le Vide

La pompe continue de fonctionner jusqu'à ce que le niveau de pression souhaité, spécifié par l'expérience ou le processus de fabrication, soit atteint. Un système bien conçu maintiendra cette basse pression, luttant contre tout dégazage résiduel de la pièce ou des parois de la chambre.

4. Introduction d'une Atmosphère Contrôlée (Optionnel)

Pour de nombreux processus, la création d'un vide n'est que la première étape. Une fois que l'évacuation a créé une surface propre et inerte, un gaz spécifique peut être introduit. Par exemple, des hydrocarbures comme le propane peuvent être ajoutés pour la cémentation, ou un gaz inerte comme l'argon peut être utilisé pour fournir un environnement stable et non réactif pendant le chauffage.

Comprendre les Compromis et les Impératifs de Conception

La conception d'un four sous vide est un équilibre de demandes physiques concurrentes, où chaque choix a une conséquence.

Intégrité des Matériaux vs Conditions Extrêmes

Les parois de la chambre doivent être suffisamment solides pour résister à un effondrement sous une pression externe allant jusqu'à 14,7 psi (1 atm) tout en supportant simultanément des températures internes pouvant dépasser 2000°F (1100°C). C'est pourquoi la construction en acier inoxydable à double paroi refroidie est la norme de l'industrie.

Pureté vs Temps de Processus

Atteindre un vide plus "poussé" (plus profond) nécessite des pompes plus puissantes et un temps de pompage plus long. Un processus doit équilibrer le besoin de pureté atmosphérique avec le besoin économique de débit. Un système étanche est essentiel, car même une petite fuite peut empêcher le four d'atteindre le niveau de vide cible.

Le Rôle Essentiel du Refroidissement

Sans un système de refroidissement intégré, la chaleur du four détruirait rapidement les joints de porte et compromettrait l'intégrité structurelle de la chambre. Le refroidissement par eau du corps de la chambre, de la porte et des traversées d'alimentation électrique est essentiel pour protéger les joints de vide et assurer une performance répétable et fiable.

Faire le Bon Choix pour Votre Objectif

La conception et le fonctionnement d'un système de four sous vide sont dictés par le résultat spécifique que vous devez atteindre.

- Si votre objectif principal est de prévenir l'oxydation et la contamination : Votre priorité est l'intégrité du joint et la capacité de la pompe à éliminer pratiquement tout l'oxygène avant le début du chauffage.

- Si votre objectif principal est d'introduire un gaz de processus spécifique (comme dans la cémentation) : Votre but est de créer d'abord une surface propre avec un vide poussé, puis de contrôler précisément l'introduction et la pression du gaz souhaité.

- Si votre objectif principal est l'intégrité structurelle à haute température : Vous devez vous assurer que la chambre est construite avec des matériaux robustes et refroidis à l'eau, comme l'acier inoxydable à double paroi, pour résister à la fois aux contraintes thermiques et à la pression atmosphérique externe.

En fin de compte, la création d'un vide est l'étape fondamentale qui permet un contrôle précis de l'atmosphère, ce qui est le véritable but d'un four sous vide.

Tableau Récapitulatif :

| Composant | Rôle dans la Création du Vide |

|---|---|

| Chambre scellée | Assure un confinement étanche, souvent en acier inoxydable avec refroidissement par eau pour résister à la pression et à la chaleur. |

| Pompe à vide | Élimine l'air et les gaz pour abaisser la pression, déterminant la profondeur et la vitesse du vide. |

| Joints et brides | Assurent l'absence de fuites grâce à des pinces robustes et des joints spécialisés pour l'isolation. |

| Systèmes de surveillance | Utilisent des capteurs pour suivre la pression et la température pour un contrôle précis. |

| Processus étape par étape | Comprend l'étanchéité, le pompage, le maintien du vide et, éventuellement, l'ajout de gaz pour des traitements spécifiques. |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK

Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir aux laboratoires diversifiés des systèmes de fours à haute température de pointe. Notre gamme de produits—y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD—est conçue pour offrir des environnements précis et sans contamination pour des applications telles que le brasage, le frittage et le traitement thermique. Grâce à notre solide capacité de personnalisation poussée, nous adaptons les solutions pour répondre à vos exigences expérimentales uniques, garantissant des performances et une fiabilité optimales.

Prêt à améliorer vos processus de science des matériaux ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Où utilise-t-on les fours sous vide ? Applications critiques dans l'aérospatiale, le médical et l'électronique

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement