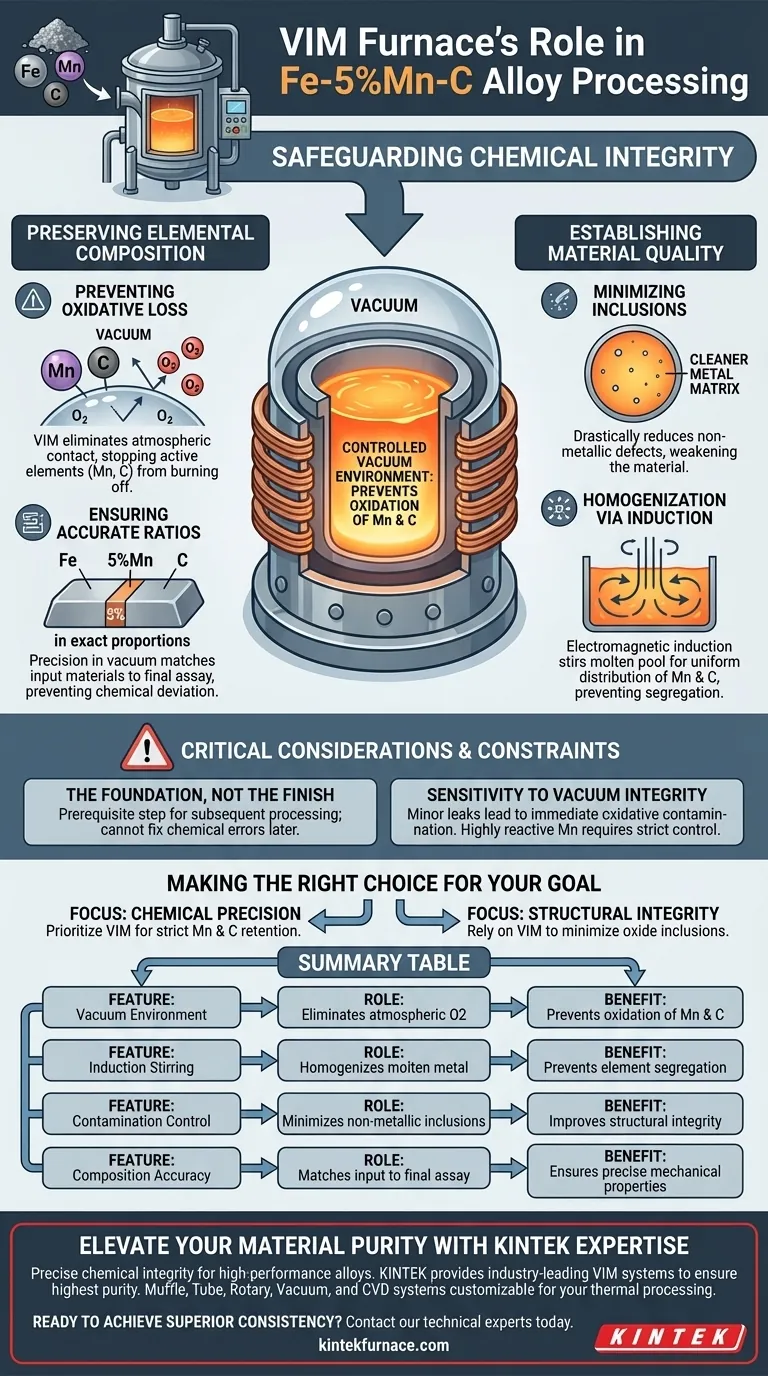

Le rôle principal d'un four de fusion par induction sous vide (VIM) dans le traitement des alliages Fe-5%Mn-C est de préserver l'intégrité chimique du matériau lors de la transition de la matière première au métal liquide. Il fournit un environnement sous vide contrôlé qui empêche spécifiquement l'oxydation des éléments actifs — le manganèse (Mn) et le carbone (C) — garantissant que l'alliage atteint une composition de haute pureté et un rapport élémentaire précis.

Le four VIM sert d'étape fondamentale de contrôle qualité ; il élimine la contamination atmosphérique pour empêcher la perte d'éléments d'alliage réactifs et minimise les inclusions non métalliques, créant la pureté nécessaire aux applications de haute performance.

Préservation de la composition élémentaire

Prévention de la perte par oxydation

Le manganèse (Mn) et le carbone (C) sont classés comme éléments actifs. Lorsqu'ils sont exposés à des températures élevées dans une atmosphère standard, ils réagissent rapidement avec l'oxygène. Le four VIM élimine ce risque en fonctionnant sous vide, garantissant que ces éléments critiques restent dans l'alliage au lieu de brûler sous forme d'oxydes.

Assurer des rapports précis

Pour obtenir la formulation spécifique "Fe-5%Mn-C", le rapport entre le fer, le manganèse et le carbone doit être exact. En empêchant la perte par oxydation, le four garantit que la quantité de matière première ajoutée correspond à la composition finale du lingot. Cette précision empêche les déviations chimiques qui, autrement, modifieraient les propriétés mécaniques prévues de l'alliage.

Établissement de la qualité du matériau

Minimisation des inclusions non métalliques

Lorsque les éléments actifs s'oxydent, ils forment souvent des "inclusions" — particules microscopiques de saleté ou de scories piégées à l'intérieur du métal. Ces inclusions affaiblissent le matériau final. L'environnement sous vide réduit considérablement la production de ces défauts non métalliques, résultant en un métal de matrice plus propre et de plus haute pureté.

Homogénéisation par induction

Bien que l'objectif principal de cet alliage soit la prévention de l'oxydation, le processus VIM utilise également l'induction électromagnétique. Ce mécanisme agite naturellement le bain de fusion. Cet effet d'agitation garantit que le manganèse et le carbone sont uniformément répartis dans le fer, empêchant la ségrégation et assurant la cohérence de l'alliage de bord à centre.

Considérations et contraintes critiques

La base, pas la finition

Il est essentiel de reconnaître que le four VIM établit la base du matériau, et non le produit final. Il produit un lingot ou une coulée de haute pureté. Cette étape est un prérequis pour le traitement ultérieur (tel que le laminage ou le traitement thermique) afin de créer des plaques d'alliage de haute performance. Si la fusion initiale est compromise, aucun traitement en aval ne peut corriger les erreurs chimiques.

Sensibilité à l'intégrité du vide

Le processus dépend entièrement du maintien d'un environnement de vide poussé. Comme le manganèse est très réactif, même des fuites mineures ou des niveaux de vide insuffisants entraîneront une contamination par oxydation immédiate. L'aspect "contrôlé" de l'environnement est non négociable pour cette chimie d'alliage spécifique.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la précision chimique : Privilégiez le VIM pour empêcher strictement le "brûlage" du manganèse et du carbone, garantissant que votre analyse finale corresponde à vos calculs d'entrée.

- Si votre objectif principal est l'intégrité structurelle : Comptez sur le VIM pour minimiser les inclusions d'oxydes non métalliques, qui agissent comme des sites d'initiation de fissures dans les plaques de haute performance.

Le four de fusion par induction sous vide transforme un mélange d'ingrédients réactifs en un alliage unifié chimiquement stable et de haute pureté.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement Fe-5%Mn-C | Avantage principal |

|---|---|---|

| Environnement sous vide | Élimine l'oxygène atmosphérique | Prévient l'oxydation du Mn et du C |

| Agitation par induction | Homogénéise le métal en fusion | Prévient la ségrégation des éléments |

| Contrôle de la contamination | Minimise les inclusions non métalliques | Améliore l'intégrité structurelle |

| Précision de la composition | Correspond à l'entrée à l'analyse finale | Assure des propriétés mécaniques précises |

Élevez la pureté de votre matériau avec l'expertise KINTEK

L'intégrité chimique précise est la base des alliages Fe-5%Mn-C de haute performance. KINTEK fournit des systèmes de fusion par induction sous vide (VIM) leaders de l'industrie, conçus pour éliminer la perte par oxydation et garantir la plus haute pureté pour vos besoins de laboratoire et de production.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos exigences uniques de traitement thermique. Que vous développiez des alliages avancés ou que vous effectuiez des traitements thermiques critiques, notre équipement offre la précision dont votre recherche a besoin.

Prêt à obtenir une cohérence d'alliage supérieure ? Contactez nos experts techniques dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Change in Dislocation Density via Ausforming in Fe-5%Mn-C Alloy with Lath Martensitic Structure. DOI: 10.2355/isijinternational.isijint-2025-090

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le rôle d'un four VIM-IC dans la production de superalliages monocristallins ? Maîtriser l'intégrité structurelle à haute température

- Comment le chauffage par induction contribue-t-il à la pyrolyse ? Libérez la précision et l'efficacité du traitement de la biomasse

- Quels sont les avantages de l'utilisation d'un four de fusion à induction ? Améliorer l'homogénéité et la pureté des alliages à haute entropie

- Comment les fours à induction à canal minimisent-ils l'oxydation et la décarburation ? Atteignez un contrôle métallurgique supérieur

- Pourquoi un environnement d'argon de haute pureté est-il requis lors de la fusion du fer ? Assurer une simulation précise des inclusions d'oxydes de fer

- Quelles sont les principales applications industrielles du chauffage par induction ? Libérez la précision et l'efficacité de vos processus

- Comment les fours à induction à moyenne fréquence sont-ils utilisés dans la fusion et la coulée des métaux ? Débloquez la précision et l'efficacité

- Comment les fours à induction améliorent-ils la productivité dans les fonderies ? Accélérez la vitesse de fusion et l'automatisation pour une production plus élevée