En termes simples, les fours à induction améliorent la productivité des fonderies grâce à une puissante combinaison de vitesses de fusion rapides, de compatibilité avec l'automatisation et de temps d'arrêt minimal entre les lots. Cela permet aux fonderies de produire plus de métal, plus rapidement et avec une plus grande cohérence que ce qui est possible avec les fours traditionnels comme les cubilots ou les fours à arc.

Le véritable avantage de la technologie d'induction n'est pas une caractéristique unique, mais son impact holistique sur le cycle de production. En accélérant la fusion tout en améliorant le contrôle et en réduisant les déchets, elle simplifie fondamentalement l'ensemble du processus de coulée du début à la fin.

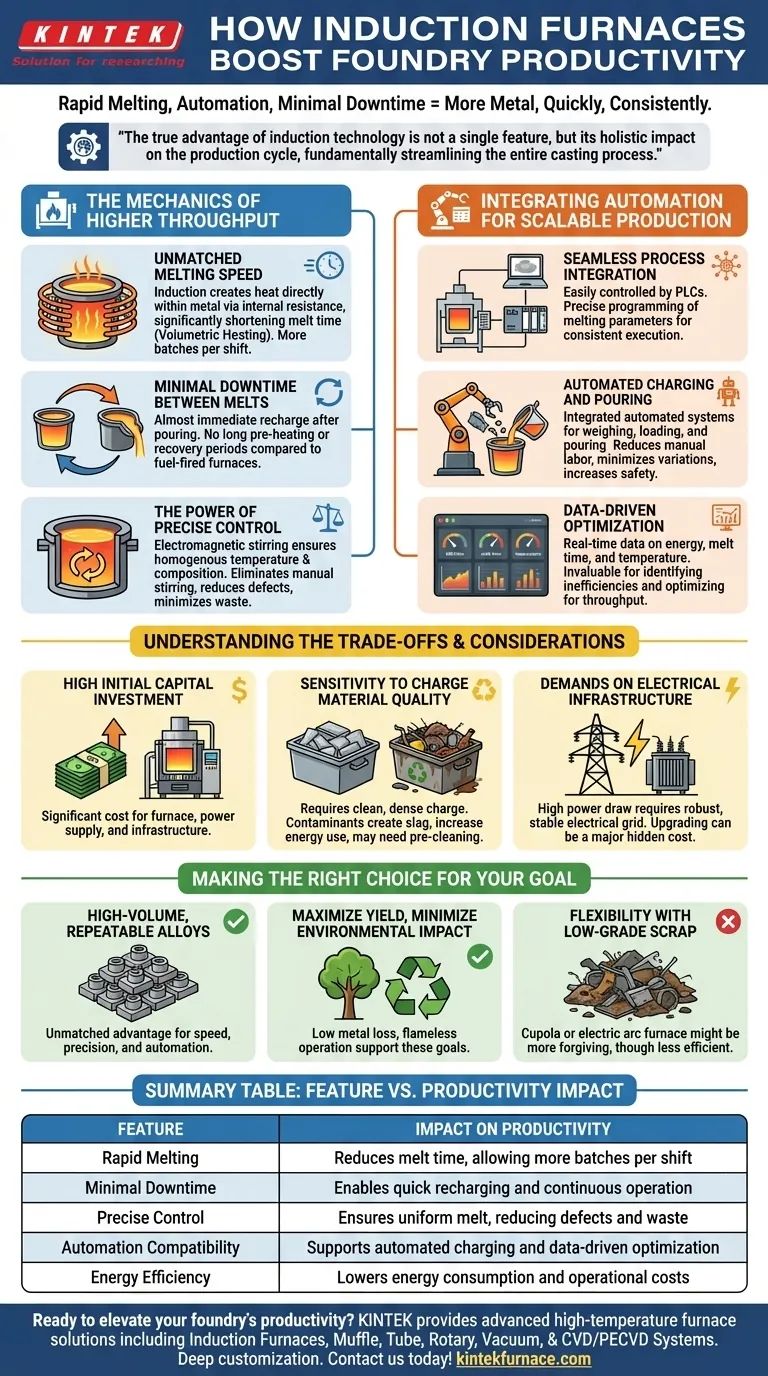

La mécanique d'un débit plus élevé

Les gains de productivité des fours à induction commencent par la physique fondamentale de leur fonctionnement. Contrairement aux fours qui chauffent de l'extérieur vers l'intérieur, l'induction crée de la chaleur directement à l'intérieur du métal lui-même.

Vitesse de fusion inégalée

Une bobine d'induction génère un puissant champ magnétique, qui induit des courants électriques intenses au sein du matériau de charge métallique. Ce chauffage par résistance interne est incroyablement rapide et efficace, raccourcissant considérablement le temps nécessaire pour amener un lot complet de métal à la température de coulée.

Ce processus, connu sous le nom de chauffage volumétrique, signifie moins de temps d'attente pour la fusion, augmentant directement le nombre de lots pouvant être traités par poste.

Temps d'arrêt minimal entre les fusions

Une fois qu'un lot est coulé, un four à induction peut être rechargé et commencer le cycle suivant presque immédiatement. Il n'y a pas de longues périodes de préchauffage ou de récupération.

Ceci contraste fortement avec les fours à combustible qui nécessitent un temps considérable pour atteindre et maintenir les températures de fonctionnement, créant d'importants intervalles improductifs dans le calendrier de production.

La puissance d'un contrôle précis

Le champ magnétique crée également une action d'agitation naturelle dans le bain en fusion. Cette agitation électromagnétique assure que la coulée est parfaitement homogène en température et en composition chimique.

Cela élimine le besoin d'agitation manuelle, réduit le risque de défauts dus à des alliages incohérents et minimise les pièces moulées rejetées – une source majeure de perte de productivité.

Intégration de l'automatisation pour une production évolutive

La nature électrique des fours à induction les rend particulièrement adaptés aux environnements de fonderie modernes et automatisés, transformant un processus manuel en une opération hautement reproductible et basée sur les données.

Intégration de processus sans faille

Les alimentations à induction sont facilement contrôlées par des PLC (Contrôleurs Logiques Programmables) et d'autres systèmes de gestion d'usine. Cela permet de programmer et d'exécuter les paramètres de fusion comme le niveau de puissance et la température avec une précision parfaite à chaque fois.

Chargement et coulée automatisés

Ces fours peuvent être intégrés à des systèmes automatisés qui gèrent le pesage et le chargement des matières premières, ainsi que le contrôle robotisé de la coulée. Cela réduit la dépendance à la main-d'œuvre manuelle, minimise les variations du temps de cycle et augmente la sécurité de l'opérateur.

Optimisation basée sur les données

Les systèmes d'induction modernes fournissent un flux constant de données en temps réel sur la consommation d'énergie (kWh/tonne), le temps de fusion et la température. Ces informations sont inestimables pour identifier les inefficacités et optimiser continuellement le processus pour un débit maximal et un coût minimal.

Comprendre les compromis et les considérations

Bien que très productive, la technologie d'induction n'est pas une solution universelle. Une évaluation lucide de ses limites est essentielle pour prendre une décision éclairée.

Investissement initial élevé

Le coût initial d'achat et d'installation d'un système de four à induction, y compris son alimentation électrique sophistiquée et son infrastructure de refroidissement, est important. Cela représente une dépense en capital majeure par rapport à certains types de fours plus simples et plus anciens.

Sensibilité à la qualité du matériau de charge

Les fours à induction fonctionnent mieux avec un matériau de charge propre, sec et relativement dense. Une saleté, de l'huile, de la rouille ou d'autres contaminants excessifs peuvent créer des scories, augmenter la consommation d'énergie et nuire au processus de fusion. Cela peut nécessiter une étape de pré-nettoyage, ce qui peut ajouter du temps et des coûts.

Exigences en matière d'infrastructure électrique

Ce sont des appareils électriques de forte puissance. Une fonderie doit disposer d'un réseau électrique robuste et stable capable de gérer la consommation d'énergie substantielle sans perturber l'usine ou le réseau électrique local. La mise à niveau de cette infrastructure peut représenter un coût caché majeur.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'investir dans la technologie d'induction doit s'aligner sur les priorités opérationnelles spécifiques de votre fonderie.

- Si votre objectif principal est la production en grand volume et reproductible d'alliages spécifiques : La vitesse, la précision et la capacité d'automatisation des fours à induction offrent un avantage inégalé.

- Si votre objectif principal est de maximiser le rendement matière et de minimiser l'impact environnemental : La faible perte de métal et le fonctionnement sans flamme de la technologie d'induction soutiennent directement ces objectifs.

- Si votre objectif principal est la flexibilité avec des ferrailles de faible qualité et contaminées : Un cubilot ou un four à arc électrique pourrait être une option plus tolérante, bien que moins efficace.

En alignant les atouts fondamentaux de la technologie avec vos objectifs de production, vous pouvez déterminer en toute confiance si un four à induction est l'outil approprié pour faire progresser la productivité de votre fonderie.

Tableau récapitulatif :

| Caractéristique | Impact sur la productivité |

|---|---|

| Fusion rapide | Réduit le temps de fusion, permettant plus de lots par poste |

| Temps d'arrêt minimal | Permet une recharge rapide et un fonctionnement continu |

| Contrôle précis | Assure une fusion uniforme, réduisant les défauts et le gaspillage |

| Compatibilité avec l'automatisation | Prend en charge le chargement automatisé et l'optimisation basée sur les données |

| Efficacité énergétique | Réduit la consommation d'énergie et les coûts d'exploitation |

Prêt à augmenter la productivité de votre fonderie ? Forts d'une R&D exceptionnelle et d'une fabrication interne, KINTEK propose des solutions avancées de fours à haute température, notamment des fours à induction, des fours à moufle, à tube, rotatifs, des fours sous vide et atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos besoins uniques d'expérimentation et de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre efficacité et votre rendement !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal