Le principal avantage de l'utilisation d'un four de fusion à induction pour les alliages à haute entropie réside dans sa capacité intrinsèque d'agitation électromagnétique. Ce procédé utilise des courants alternatifs pour générer un chauffage rapide tout en induisant simultanément de forts courants de convection dans le bain de fusion. Cet effet « d'auto-agitation » est essentiel pour la refusion secondaire, car il assure une uniformité microscopique et une distribution constante des éléments réfractaires traces dans toute la matrice de l'alliage.

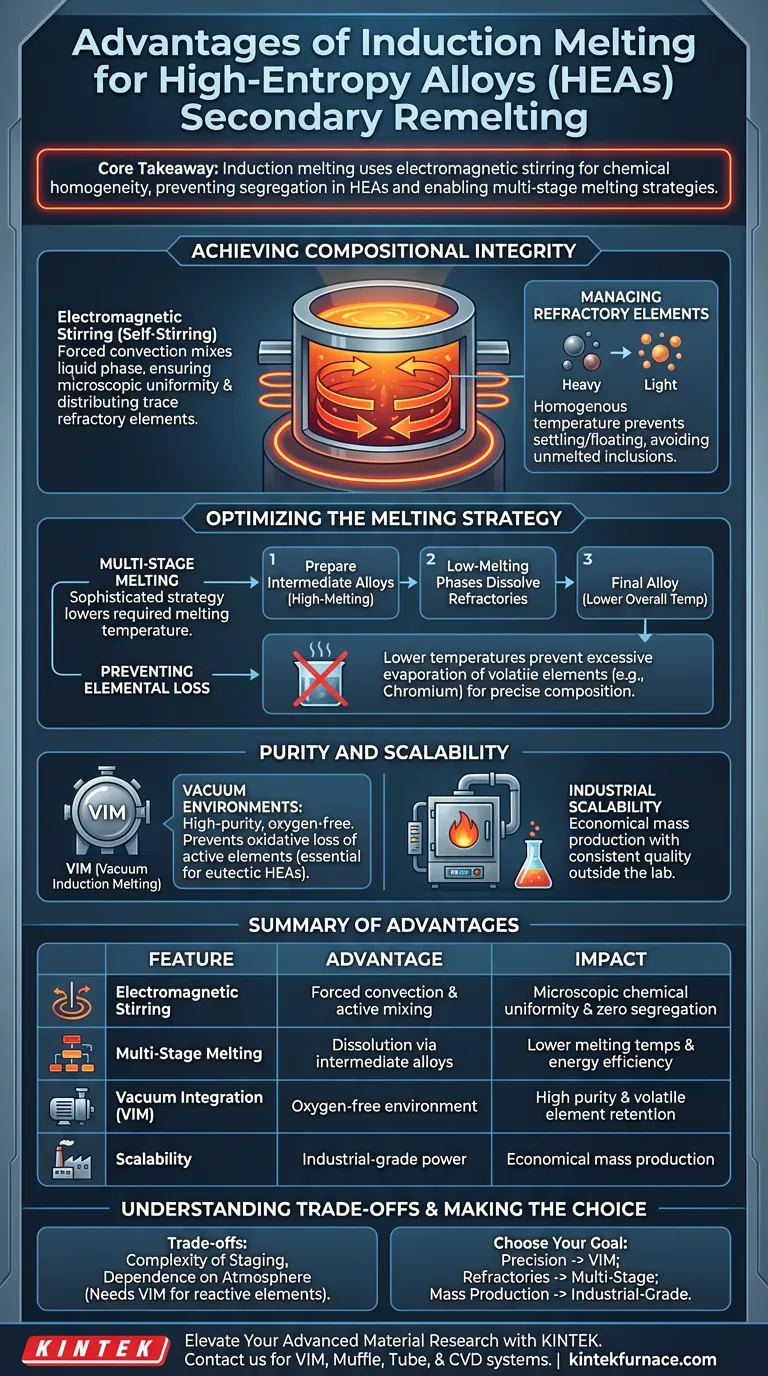

Point clé à retenir Les alliages à haute entropie (HEA) reposent sur le mélange précis de plusieurs éléments principaux, souvent avec des points de fusion très différents. La fusion par induction résout le problème de la ségrégation en utilisant l'agitation électromagnétique pour forcer l'homogénéité chimique, tout en permettant des stratégies de fusion multi-étapes qui empêchent l'évaporation des composants volatils.

Atteindre l'intégrité compositionnelle

La puissance de l'agitation électromagnétique

La caractéristique distinctive de la fusion par induction est l'effet d'agitation causé par le champ électromagnétique. Contrairement aux méthodes de fusion statiques, cette technologie mélange activement la phase liquide.

Cette convection forcée est essentielle pour les HEA, qui contiennent souvent cinq éléments métalliques ou plus. Elle garantit que les éléments réfractaires lourds ne se déposent pas et que les éléments légers ne flottent pas, ce qui donne un lingot avec une composition chimique précise et uniforme.

Gestion des éléments réfractaires

Dans la refusion secondaire, assurer la dissolution complète des éléments à haut point de fusion (réfractaires) est un défi majeur. Le processus d'induction facilite cela en maintenant une distribution homogène de la température.

L'effet d'agitation garantit que les additions traces de ces éléments difficiles à fondre sont dispersées de manière constante dans la matrice, empêchant la formation d'inclusions non fondues ou de phases fragiles.

Optimisation de la stratégie de fusion

Utilisation de la fusion multi-étapes

Les systèmes à induction supportent des entrées d'énergie élevées, permettant une stratégie de fusion sophistiquée « multi-étapes » plutôt qu'une simple fusion en une seule étape.

En préparant d'abord des alliages intermédiaires d'éléments à haut point de fusion, les fabricants peuvent utiliser un mécanisme où les phases à bas point de fusion aident à dissoudre les éléments réfractaires restants. Cela abaisse efficacement la température de fusion globale requise pour le lot.

Prévention de la perte d'éléments

Le contrôle compositionnel précis est vital pour les HEA, en particulier lorsqu'ils contiennent des éléments volatils comme le chrome.

En abaissant la température de fusion globale grâce au traitement multi-étapes, la fusion par induction empêche une perte excessive par évaporation. Cela garantit que l'alliage final conserve son rapport compositionnel prévu, ce qui est essentiel pour maintenir les propriétés mécaniques et de résistance à la corrosion.

Pureté et évolutivité

Le rôle des environnements sous vide

Couplée à un système sous vide (fusion par induction sous vide ou VIM), cette technologie fournit un environnement de haute pureté essentiel pour les matériaux avancés.

Un environnement sous vide empêche efficacement la perte oxydative d'éléments actifs pendant la fusion à haute température. Ceci est particulièrement important pour les HEA eutectiques (tels que AlCoCrFeNi2.1), garantissant que le matériau conserve les performances mécaniques et thermiques requises pour les applications aérospatiales et de production d'énergie.

Évolutivité industrielle

Au-delà du laboratoire, les fours à induction de qualité industrielle démontrent que des alliages concentrés complexes peuvent être fabriqués économiquement.

Ces systèmes prouvent que les HEA ne sont pas limités aux environnements de laboratoire à petite échelle et de haute pureté. Les fours à induction industriels fournissent l'agitation et la puissance de chauffage nécessaires pour produire des lots à grande échelle avec une homogénéité chimique, ouvrant la voie à la production de masse.

Comprendre les compromis

Bien que la fusion par induction offre une homogénéité supérieure, elle nécessite une conception de processus soignée pour être efficace.

Complexité de la mise en scène : Pour tirer pleinement parti des avantages, vous ne pouvez pas simplement faire fondre tous les éléments en même temps. Vous devez adopter une stratégie multi-étapes (faire fondre d'abord des alliages intermédiaires) pour éviter les problèmes d'évaporation. Cela ajoute de la complexité au flux de travail par rapport aux techniques de fusion plus simples.

Dépendance à l'atmosphère : Bien que l'induction standard fournisse une agitation, elle ne protège pas intrinsèquement contre l'oxydation. Pour les alliages contenant des éléments très réactifs, vous devez utiliser un four à induction sous vide (VIM). L'induction standard dans une atmosphère ouverte peut toujours entraîner des inclusions d'oxyde ou une perte d'éléments si l'environnement n'est pas strictement contrôlé.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos alliages à haute entropie, alignez la configuration de votre four avec vos objectifs de production spécifiques :

- Si votre objectif principal est la précision compositionnelle : Privilégiez la fusion par induction sous vide (VIM) pour éviter la perte oxydative d'éléments actifs et garantir des rapports chimiques exacts.

- Si votre objectif principal est la manipulation d'éléments réfractaires : Utilisez une stratégie de fusion multi-étapes dans le four à induction pour dissoudre les phases à haut point de fusion dans des intermédiaires à bas point de fusion.

- Si votre objectif principal est la production de masse : Mettez en œuvre des fours à induction de qualité industrielle pour obtenir une homogénéité chimique à une échelle économiquement réalisable en dehors du laboratoire.

Le succès du traitement des alliages à haute entropie ne dépend pas seulement de la fusion du métal, mais de la maîtrise du mélange grâce à une convection électromagnétique contrôlée.

Tableau récapitulatif :

| Caractéristique | Avantage pour la refusion secondaire des HEA | Impact sur l'alliage final |

|---|---|---|

| Agitation électromagnétique | Convection forcée et mélange actif de la phase liquide | Uniformité chimique microscopique et absence de ségrégation |

| Fusion multi-étapes | Dissolution des éléments réfractaires via des alliages intermédiaires | Températures de fusion plus basses requises et efficacité énergétique |

| Intégration sous vide (VIM) | Environnement de fusion sans oxygène | Haute pureté et prévention de la perte d'éléments volatils |

| Évolutivité | Puissance de chauffage et d'agitation de qualité industrielle | Production de masse économique avec une qualité constante |

Élevez votre recherche sur les matériaux avancés avec KINTEK

Les alliages à haute entropie exigent une précision que les équipements de fusion standard ne peuvent tout simplement pas fournir. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de fusion par induction sous vide (VIM), de muffles, de tubes et de CVD spécialement conçus pour l'excellence à haute température.

Que vous affiniez des alliages concentrés complexes ou que vous mettiez à l'échelle des percées de laboratoire, nos solutions de fours personnalisables garantissent une homogénéité chimique et une pureté supérieure pour vos besoins métallurgiques uniques.

Prêt à maîtriser votre mélange ? Contactez KINTEK dès aujourd'hui pour discuter de votre projet personnalisé et découvrez comment notre expertise peut accélérer vos objectifs de production.

Guide Visuel

Références

- Yong Wang, Wangzhong Mu. Effect of hafnium and molybdenum addition on inclusion characteristics in Co-based dual-phase high-entropy alloys. DOI: 10.1007/s12613-024-2831-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels matériaux peuvent être traités par la technologie à induction ? Un guide des métaux, alliages et au-delà

- Pourquoi un four à induction équipé d'un suscepteur en graphite est-il nécessaire ? Atteindre la précision pour l'acier électrique

- Pourquoi un environnement sous vide est-il nécessaire pour le PBF-EB ? Assurer la précision du faisceau et la pureté des matériaux

- Pourquoi les bobines à induction en graphène sont-elles capables de maintenir des taux de chauffage plus stables ? Atteignez la précision à 2000°C+

- Quelle est la fonction d'un four de fusion par induction sous vide ? Métallurgie avancée pour l'acier au cuivre de 440 MPa

- Que sont les courants de Foucault et comment sont-ils générés dans un four à induction ? | Chauffage Efficace Expliqué

- Comment la réduction de l'espacement des spires des bobines d'induction impacte-t-elle la fusion par crâne d'induction (ISM) ? Optimisez l'efficacité de votre fusion par crâne d'induction

- Quel rôle joue un four de fusion à arc sous vide dans la fusion des alliages Fe60Co15Ni15Cr10 ? Obtenez une uniformité supérieure