Essentiellement, les fours à induction à moyenne fréquence utilisent une méthode puissante et sans contact d'induction électromagnétique pour faire fondre le métal destiné à la coulée. Un courant alternatif est envoyé à travers une bobine, ce qui génère un champ magnétique qui induit des courants électriques directement dans la charge métallique, provoquant son chauffage rapide et sa fusion de l'intérieur vers l'extérieur avec une précision exceptionnelle.

La valeur fondamentale des fours à induction à moyenne fréquence n'est pas seulement de faire fondre le métal, mais de le faire avec un niveau de contrôle, d'efficacité et de propreté que les méthodes traditionnelles ne peuvent égaler. Cela se traduit directement par des produits finaux de meilleure qualité, des coûts opérationnels réduits et une plus grande flexibilité de fabrication.

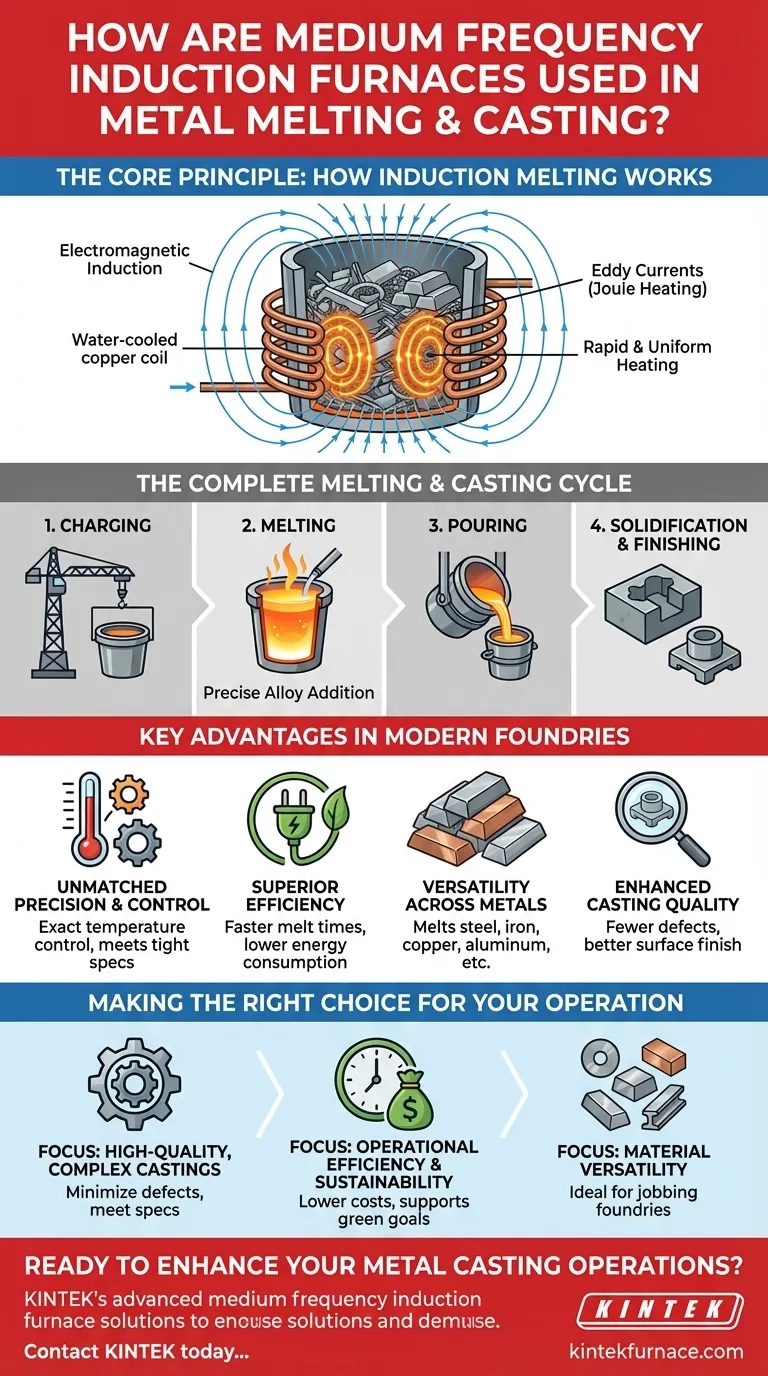

Le principe de base : comment fonctionne la fusion par induction

Pour comprendre l'application, il faut d'abord saisir la physique sous-jacente. Le processus est élégant dans sa simplicité et son efficacité, reposant sur des principes électromagnétiques fondamentaux.

Induction Électromagnétique

Un four à induction contient une bobine en cuivre refroidie par eau. Lorsqu'un courant alternatif à moyenne fréquence est appliqué à cette bobine, il crée un champ magnétique puissant et rapidement variable.

Lorsque du matériau conducteur, tel que de la ferraille ou des lingots, est placé à l'intérieur de la bobine, ce champ magnétique induit de forts courants électriques (appelés courants de Foucault) à l'intérieur même du métal.

Chauffage Rapide et Uniforme

Ces courants de Foucault rencontrent une résistance électrique lorsqu'ils circulent dans le métal, ce qui génère une chaleur intense. Cette méthode, connue sous le nom de chauffage Joule, est incroyablement efficace car la chaleur est générée directement à l'intérieur du matériau à fondre.

Ce processus assure une fusion rapide et uniforme et permet un contrôle précis de la température finale du bain de métal en fusion. Le champ magnétique crée également une action d'agitation, ce qui contribue à homogénéiser l'alliage et la température.

Le Cycle Complet de Fusion et de Coulée

Le four n'est qu'une partie d'un processus en plusieurs étapes.

- Chargement : Le creuset du four est rempli du métal à faire fondre, qui peut se présenter sous forme de ferraille, de lingots ou de matériaux recyclés.

- Fusion : L'alimentation est appliquée et la charge fond rapidement. Les éléments d'alliage peuvent être ajoutés avec précision grâce à l'environnement contrôlé.

- Coulée : Une fois que le métal atteint la température et la composition cibles, le four est incliné pour verser le métal en fusion dans une poche ou directement dans des moules.

- Solidification et Finition : Le métal refroidit et se solidifie dans le moule, créant la pièce moulée, qui est ensuite retirée pour toute finition ou usinage final.

Avantages Clés dans les Fonderies Modernes

L'adoption généralisée de cette technologie découle de plusieurs avantages clairs et convaincants par rapport aux fours traditionnels à combustible ou aux cubilots.

Précision et Contrôle Inégalés

La capacité à gérer précisément l'apport de puissance permet un contrôle exact de la température. Ceci est essentiel pour respecter les spécifications strictes des alliages modernes et éviter la perte d'éléments d'alliage précieux due à une surchauffe.

Efficacité Supérieure

Étant donné que la chaleur est générée directement dans le métal, le transfert d'énergie est très efficace, ce qui entraîne des temps de fusion plus rapides et une consommation d'énergie plus faible par tonne de métal. Il y a un minimum de chaleur perdue rayonnée dans l'environnement environnant.

Polyvalence à Travers les Métaux

Un seul four à moyenne fréquence peut être utilisé pour faire fondre une large gamme de métaux. Cela comprend l'acier, l'acier inoxydable, le fer, le cuivre, le laiton, l'aluminium et divers autres alliages non ferreux, offrant aux fonderies une flexibilité opérationnelle significative.

Qualité de Coulée Améliorée

Le processus de fusion propre et l'action d'agitation électromagnétique minimisent la contamination et assurent un mélange homogène. Il en résulte des pièces moulées avec moins de défauts, une meilleure précision dimensionnelle et un meilleur état de surface.

Comprendre les Compromis

Bien que très efficace, la fusion par induction n'est pas une solution universelle. Reconnaître son contexte opérationnel spécifique est essentiel pour prendre une décision éclairée.

Investissement Initial en Capital

La technologie avancée, en particulier l'alimentation électrique basée sur IGBT et les systèmes de contrôle, nécessite généralement un investissement initial en capital plus élevé par rapport aux types de fours plus traditionnels.

Exigences de Maintenance et de Compétences

L'électronique sophistiquée et les systèmes de refroidissement par eau exigent un niveau de compétence technique plus élevé pour la maintenance et le dépannage. Les opérateurs doivent également être formés pour tirer pleinement parti des capacités de contrôle du four.

Échelle des Opérations

Les fours à moyenne fréquence excellent dans la production de petits et moyens lots où la précision et la flexibilité sont primordiales. Pour la fusion en vrac continue à tonnage élevé d'un seul matériau (comme dans une aciérie primaire), d'autres technologies comme les fours à arc électrique peuvent être plus économiques.

Faire le Bon Choix pour Votre Opération

La décision d'utiliser un four à induction à moyenne fréquence doit être guidée par vos objectifs de fabrication spécifiques.

- Si votre objectif principal est la coulée complexe de haute qualité : Cette technologie offre le contrôle précis de la température et de l'alliage nécessaire pour minimiser les défauts et répondre aux spécifications strictes.

- Si votre objectif principal est l'efficacité opérationnelle et la durabilité : La haute efficacité énergétique, la fusion rapide et la réduction du gaspillage de matériaux diminuent directement les coûts d'exploitation et soutiennent les objectifs de fabrication écologique.

- Si votre objectif principal est la polyvalence des matériaux : La capacité à faire fondre efficacement une large gamme de métaux différents dans le même four le rend idéal pour les fonderies d'ouvrage et les gammes de produits diverses.

En fin de compte, le four à induction à moyenne fréquence est devenu une pierre angulaire de la coulée des métaux moderne en permettant aux fonderies de produire de meilleurs produits, plus rapidement et avec un meilleur contrôle.

Tableau Récapitulatif :

| Caractéristique Clé | Avantage pour la Fusion et la Coulée |

|---|---|

| Induction Électromagnétique | Chauffage interne sans contact pour une fusion rapide et uniforme |

| Contrôle Précis de la Température | Assure l'intégrité de l'alliage et minimise les défauts dans les pièces moulées finales |

| Haute Efficacité Énergétique | Temps de fusion plus rapides et coûts d'exploitation réduits par tonne |

| Agitation Électromagnétique | Crée un bain homogène pour une qualité de coulée constante |

| Polyvalence des Matériaux | Capable de faire fondre l'acier, le fer, le cuivre, l'aluminium, et plus encore |

Prêt à améliorer vos opérations de coulée de métal avec la technologie de fusion de précision ?

Les solutions de fours à induction à moyenne fréquence avancées de KINTEK sont conçues pour offrir le contrôle, l'efficacité et la polyvalence dont votre fonderie a besoin. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des fours robustes adaptés à vos exigences spécifiques, que vous vous concentriez sur les pièces moulées complexes de haute qualité, l'efficacité opérationnelle ou la polyvalence des matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie peut vous aider à obtenir une qualité de coulée supérieure et à réduire vos coûts d'exploitation.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques