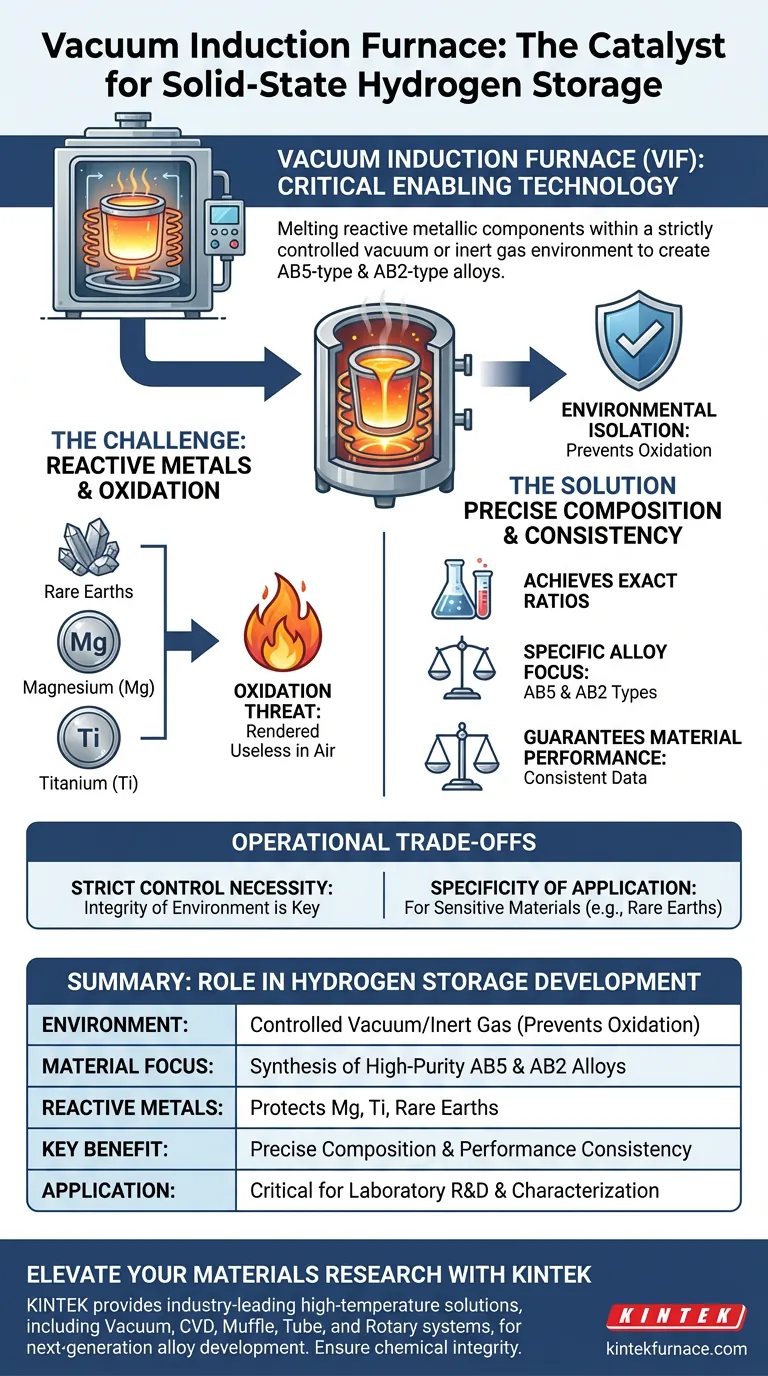

Le four à induction sous vide (VIF) est la technologie essentielle pour la synthèse de matériaux de stockage d'hydrogène à l'état solide de haute pureté en laboratoire. Il fonctionne en faisant fondre des composants métalliques réactifs dans un environnement strictement contrôlé sous vide ou sous atmosphère de gaz inerte, spécifiquement pour créer des alliages de type AB5 et de type AB2. Cette isolation est le seul moyen fiable d'empêcher l'oxydation des éléments volatils pendant le processus de fusion à haute température.

En éliminant l'oxygène de l'environnement de fusion, le four à induction sous vide garantit que les intrants hautement réactifs comme le magnésium et le titane conservent leur intégrité chimique, garantissant les rapports de composition précis nécessaires à une performance constante de stockage d'hydrogène.

Le défi critique des métaux réactifs

Manipulation des composants métalliques actifs

Le développement de matériaux de stockage d'hydrogène à l'état solide nécessite souvent l'utilisation de composants métalliques actifs.

Selon les normes de laboratoire, ces ingrédients critiques comprennent généralement des terres rares, du magnésium et du titane.

La menace de l'oxydation

Ces métaux partagent une vulnérabilité commune : ils sont très sensibles à l'oxydation.

Aux températures élevées requises pour la fusion, l'exposition à l'air standard provoquerait une réaction immédiate de ces éléments avec l'oxygène, les rendant inutiles pour le stockage d'hydrogène.

La solution : l'isolement environnemental

Le VIF résout ce problème en créant un environnement strictement contrôlé.

En fonctionnant sous vide ou en utilisant une atmosphère de gaz inerte, le four empêche physiquement l'oxygène d'entrer en contact avec le métal en fusion.

Assurer la précision et la cohérence

Atteindre des rapports de composition exacts

Dans le développement d'alliages, le rapport des ingrédients détermine les propriétés du matériau.

Étant donné que le VIF empêche la perte de matière par oxydation, il garantit la précision des rapports de composition des alliages. Le mélange élémentaire que vous calculez est exactement ce qui se retrouve dans l'alliage final.

Se concentrer sur des types d'alliages spécifiques

Le VIF est l'outil principal utilisé pour préparer des classes spécifiques de matériaux de stockage.

Il est spécifiquement essentiel pour la création d'alliages de stockage d'hydrogène de haute pureté de type AB5 et de type AB2.

Garantir la performance du matériau

Des données de recherche fiables dépendent de la cohérence du matériau.

En protégeant les métaux actifs pendant la synthèse, le VIF assure la cohérence des performances du matériau résultant, permettant aux chercheurs de tester avec précision les capacités d'absorption et de désorption d'hydrogène.

Comprendre les compromis opérationnels

Nécessité d'un contrôle strict

L'efficacité du VIF dépend entièrement de l'intégrité de l'environnement.

La référence souligne une configuration sous vide ou sous gaz inerte « strictement contrôlée » ; toute déviation ou fuite compromet immédiatement la pureté des métaux actifs.

Spécificité de l'application

Il s'agit d'un outil spécialisé conçu pour des sensibilités matérielles spécifiques.

Sa valeur principale réside dans le traitement de matériaux qui ne peuvent pas survivre à la fusion à l'air libre, tels que les terres rares et le magnésium, plutôt que dans la métallurgie à usage général.

Faire le bon choix pour votre recherche

Pour déterminer si un four à induction sous vide est nécessaire pour votre flux de travail spécifique, considérez ce qui suit :

- Si votre objectif principal est de synthétiser des alliages AB5 ou AB2 : Vous avez besoin d'un VIF pour gérer la haute réactivité des terres rares et du titane sans dégradation.

- Si votre objectif principal est la cohérence expérimentale : Le VIF est essentiel pour garantir la précision de vos rapports de composition et pour que l'oxydation ne fausse pas vos données de performance.

Le four à induction sous vide agit efficacement comme un bouclier, préservant le potentiel chimique des métaux réactifs pour créer des alliages de stockage d'hydrogène stables et performants.

Tableau récapitulatif :

| Caractéristique | Rôle dans le développement du stockage d'hydrogène |

|---|---|

| Environnement | Vide ou gaz inerte strictement contrôlé pour prévenir l'oxydation |

| Focus sur les matériaux | Synthèse d'alliages de haute pureté de type AB5 et de type AB2 |

| Métaux réactifs | Protège le magnésium, le titane et les terres rares |

| Bénéfice clé | Assure des rapports de composition précis et une cohérence des performances |

| Application | Essentiel pour la R&D à l'échelle du laboratoire et la caractérisation des matériaux |

Élevez votre recherche sur les matériaux avec KINTEK

Un contrôle précis de votre environnement de fusion fait la différence entre une percée et une expérience ratée. KINTEK fournit des solutions de haute température leaders de l'industrie, y compris des systèmes sous vide, CVD, étuve, tube et rotatifs, tous soutenus par une R&D experte et une fabrication de précision. Que vous développiez des alliages AB5/AB2 de nouvelle génération ou que vous exploriez de nouvelles frontières de stockage à l'état solide, nos fours de laboratoire personnalisables garantissent l'intégrité chimique de vos matériaux les plus réactifs.

Prêt à obtenir une pureté d'alliage supérieure ? Contactez nos experts techniques dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Yaohui Xu, Zhao Ding. Research Progress and Application Prospects of Solid-State Hydrogen Storage Technology. DOI: 10.3390/molecules29081767

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans l'acier bainitique sans carbure ? Obtenir des résultats d'alliage de haute pureté

- Quel est le rôle d'un four de fusion par induction sous vide dans la production d'alliages Fe-C-B-Cr-W ? Atteindre une homogénéité de haute pureté

- Quelles sont les principales étapes du moulage sous vide ? Maîtrisez le prototypage de haute qualité et la production en faible volume

- Pourquoi les capteurs FBG sont-ils utilisés à la place des thermocouples pour le chauffage par induction ? Obtenez une surveillance précise sans interférences électromagnétiques.

- Pourquoi le balayage au gaz argon de haute pureté est-il nécessaire lors de la fusion des alliages à haute entropie ? Assurer l'intégrité de l'alliage

- Quels sont les problèmes opérationnels courants des fours sous vide chauffés par induction et comment y remédier ? Améliorez la fiabilité et l'efficacité.

- Quels sont les principaux types de fours à induction ? Choisissez la conception adaptée à vos besoins de fusion

- À quoi sert le four à induction sans noyau dans l'industrie du traitement thermique des métaux ? Obtenir une fusion des métaux propre et efficace