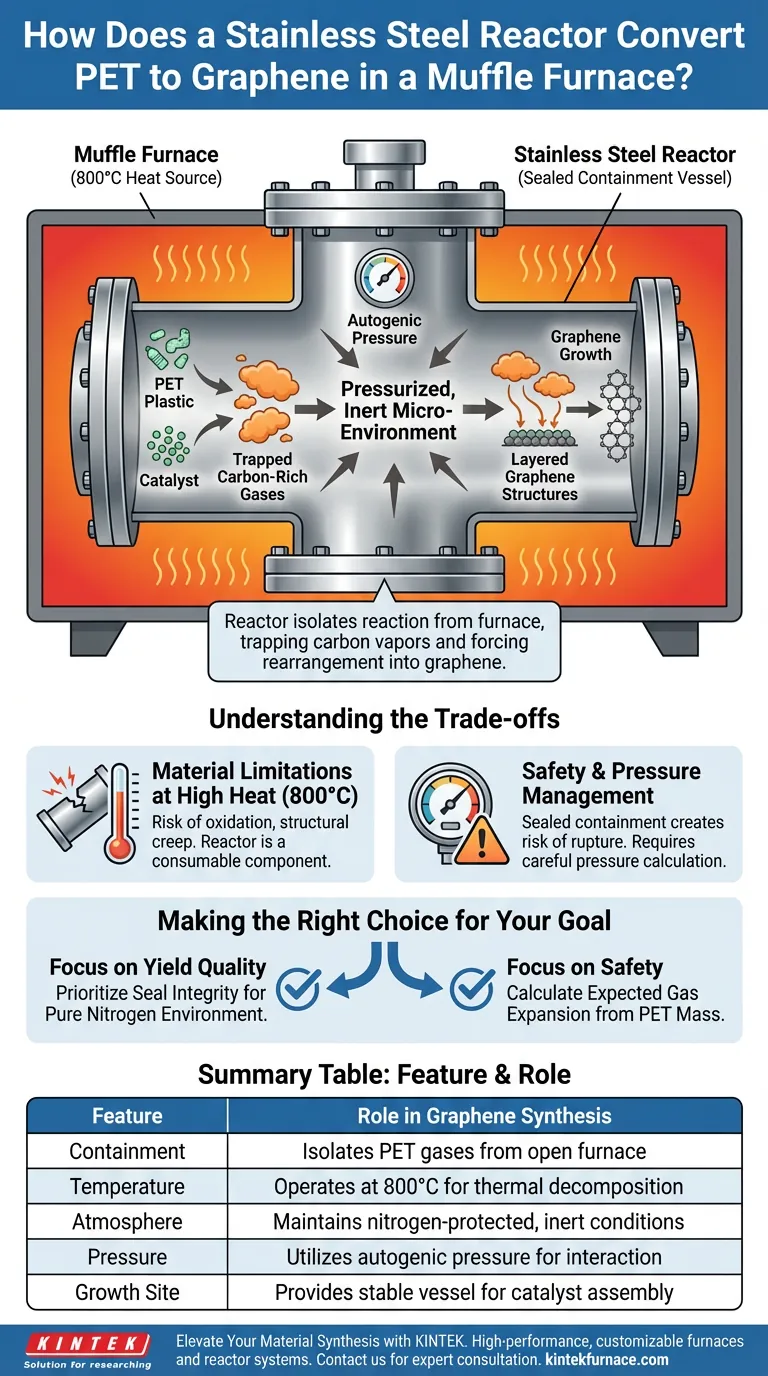

Dans cette méthode de synthèse spécifique, le réacteur en acier inoxydable agit comme un récipient de confinement hermétiquement scellé qui isole la réaction chimique de l'environnement ouvert du four. Il capture les gaz riches en carbone libérés lors de la décomposition thermique du plastique PET à 800°C, les forçant à interagir avec des catalyseurs sous haute pression plutôt que de s'échapper.

Le réacteur transforme la chaleur ouverte d'un four à moufle en un micro-environnement inerte et pressurisé. Ce confinement est essentiel pour piéger les vapeurs de carbone et forcer leur réarrangement en structures de graphène stratifiées sur un substrat catalytique.

La Mécanique du Confinement et de la Conversion

Création d'un Micro-Environnement Contrôlé

La fonction principale du four à moufle est simplement de générer de la chaleur, atteignant des températures allant jusqu'à 800°C. Cependant, la chambre du four elle-même est souvent trop grande ou chimiquement non contrôlée pour une synthèse de précision.

Le réacteur en acier inoxydable se trouve à l'intérieur de cette zone chauffée, créant un volume distinct et plus petit. Cette séparation permet à l'environnement interne d'être protégé par de l'azote, garantissant qu'aucun oxygène n'entre pour combustir le plastique.

Piégeage des Gaz Carbonés

Lorsque le plastique PET subit une décomposition thermique (pyrolyse), il libère des gaz volatils contenant du carbone. Sans le réacteur, ces gaz se dissiperaient dans l'échappement du four.

La nature scellée du réacteur piège ces gaz. Ce confinement crée un environnement riche en matière première carbonée nécessaire à la formation du graphène.

Génération de Pression Autogène

Comme le réacteur est scellé, la libération de gaz par la décomposition du plastique augmente naturellement la pression interne.

Cet environnement pressurisé n'est pas fortuit ; il agit de concert avec la chaleur élevée pour piloter la cinétique de la réaction. Il force les atomes de carbone à interagir plus fréquemment avec les surfaces du catalyseur.

Facilitation de la Croissance du Graphène

Le Rôle du Catalyseur

Le réacteur ne fonctionne pas seul ; il sert de récipient pour des catalyseurs pré-placés.

Les parois en acier inoxydable maintiennent le catalyseur dans la zone optimale où la température et la densité des gaz sont les plus élevées. Cette proximité garantit que les gaz carbonés entrent en contact avec le catalyseur pour initier le réarrangement atomique.

Réarrangement Structural

À l'intérieur de ce récipient chaud et pressurisé, les atomes de carbone se dissocient des chaînes polymères.

Dans ces conditions spécifiques, les atomes se réassemblent. Ils se développent en structures de graphène stratifiées caractéristiques sur la surface du catalyseur, un processus qui échouerait dans un environnement de chauffage à l'air libre.

Comprendre les Compromis

Limitations des Matériaux à Haute Température

Bien que l'acier inoxydable soit robuste, fonctionner à 800°C pousse le matériau vers ses limites thermiques.

Des cycles répétés à ces températures peuvent entraîner une oxydation de l'extérieur du réacteur ou une déformation structurelle au fil du temps. Le récipient du réacteur doit être considéré comme un composant consommable qui peut se dégrader après plusieurs cycles de synthèse.

Gestion de la Sécurité et de la Pression

La caractéristique même qui rend ce processus efficace, le confinement scellé, présente un risque.

Le chauffage d'un récipient scellé crée une pression interne importante. Si la conception du réacteur ne tient pas compte du volume de gaz généré par la masse spécifique de PET utilisée, il existe un risque de rupture ou de défaillance du joint.

Faire le Bon Choix pour Votre Objectif

Pour appliquer efficacement cette méthode de synthèse, vous devez équilibrer les avantages du confinement avec les réalités des récipients sous pression à haute température.

- Si votre objectif principal est la qualité du rendement : Privilégiez l'intégrité du joint du réacteur pour garantir un environnement d'azote pur, car même des traces d'oxygène ruineront le graphène.

- Si votre objectif principal est la sécurité : Calculez soigneusement l'expansion attendue des gaz à partir de votre masse de PET pour vous assurer que la pression nominale du réacteur n'est pas dépassée à 800°C.

En contrôlant strictement l'atmosphère interne du réacteur, vous transformez les déchets plastiques en nanomatériaux de grande valeur.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Synthèse du Graphène |

|---|---|

| Confinement | Isole les gaz de pyrolyse du PET de l'atmosphère ouverte du four |

| Température | Fonctionne à 800°C pour piloter la décomposition thermique et le réarrangement |

| Atmosphère | Maintient des conditions inertes protégées par de l'azote pour éviter la combustion |

| Pression | Utilise la pression autogène pour augmenter l'interaction carbone-catalyseur |

| Site de Croissance | Fournit un récipient stable pour les catalyseurs afin de faciliter l'assemblage atomique |

Élevez Votre Synthèse de Matériaux avec KINTEK

La production de graphène de précision nécessite l'équilibre parfait entre chaleur et confinement. KINTEK fournit les solutions thermiques haute performance dont vous avez besoin pour transformer les déchets PET en nanomatériaux avancés.

Soutenus par une R&D et une fabrication expertes, nous proposons des Fours à Moufle, des Fours Tubulaires et des Systèmes de Vide de haute qualité, tous entièrement personnalisables pour répondre à vos exigences spécifiques de pression et de température. Que vous augmentiez l'échelle de la synthèse ou que vous meniez des recherches spécialisées en laboratoire, notre équipement garantit des résultats constants et une sécurité maximale.

Prêt à optimiser votre conversion de carbone ? Contactez-nous dès aujourd'hui pour consulter nos experts sur la configuration idéale de four et de réacteur pour vos besoins uniques.

Guide Visuel

Références

- Eslam Salama, Hassan Shokry. Catalytic fabrication of graphene, carbon spheres, and carbon nanotubes from plastic waste. DOI: 10.1039/d3ra07370j

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle assure-t-il la qualité du film d'oxyde pour le Ti-6Al-4V ELI ? Maîtriser l'oxydation thermique de précision

- Comment la porte du four à résistance de type boîte est-elle fixée et actionnée ? Assurez la sécurité et l'efficacité dans votre laboratoire

- Quel rôle joue un four à moufle dans le processus de post-traitement des aérogels d'oxyde de ruthénium-chrome ? Points clés

- Comment le programme de chauffage en deux étapes d'un four à moufle influence-t-il la qualité de la cendre de balle de riz ? Optimisez votre silice

- Comment les exigences d'échantillon influencent-elles le choix d'un four à moufle ? Adaptez votre matériau pour des résultats précis

- Dans quelles industries le four à moufle est-il couramment utilisé ? Essentiel pour la science des matériaux et le contrôle qualité

- Quelle plage de température un four à moufle peut-il atteindre ? Libérez la chaleur élevée et la précision pour votre laboratoire

- Comment fonctionne un four électrique de type boîte ? Maîtrisez le chauffage de précision pour votre laboratoire