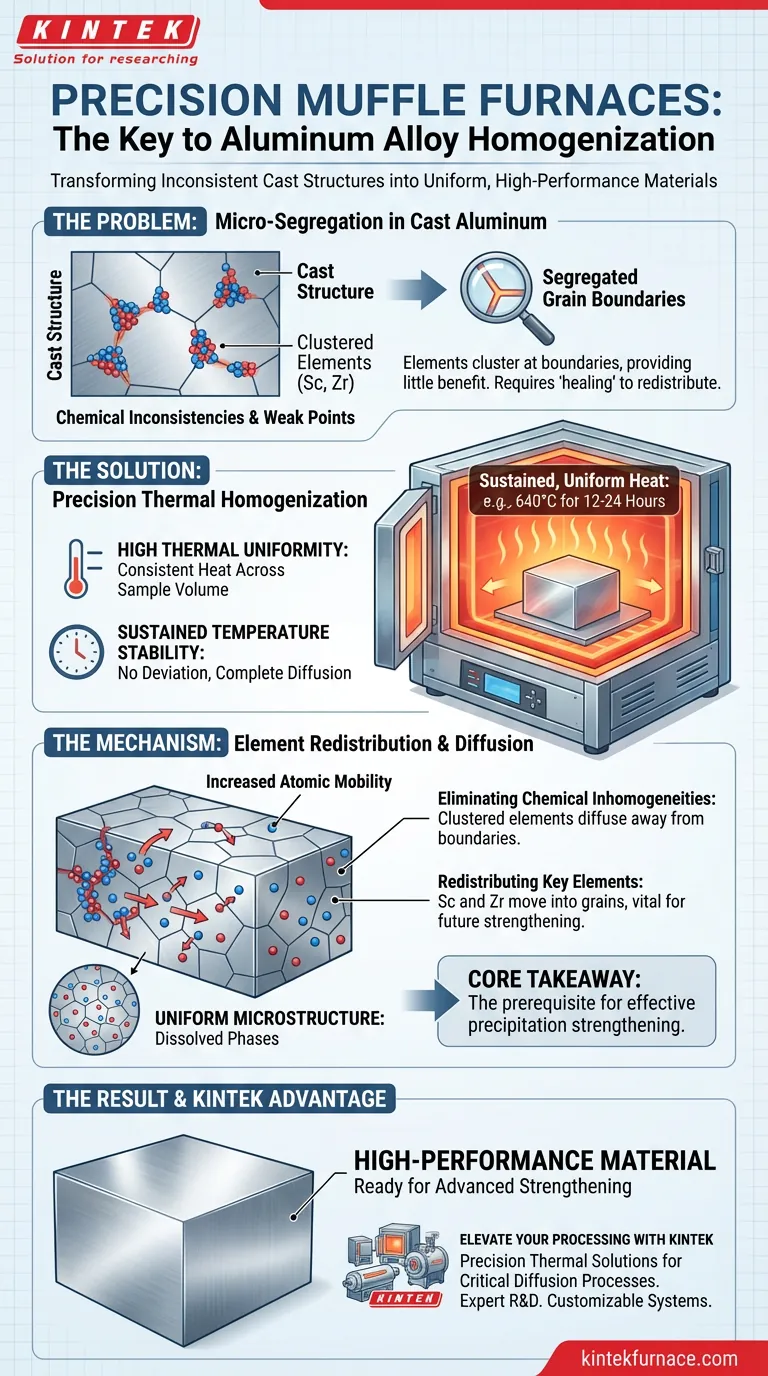

Un four à moufle de précision sert d'environnement de contrôle essentiel pour éliminer la ségrégation chimique dans les alliages d'aluminium. Sa fonction principale est de générer un champ thermique très uniforme qui permet de maintenir l'alliage à des températures élevées spécifiques (comme 640°C) pendant des périodes prolongées allant de 12 à 24 heures. Cette chaleur soutenue et uniforme favorise la diffusion des éléments d'alliage des joints de grains vers la matrice des grains, assurant une microstructure uniforme.

Point clé à retenir L'homogénéisation est le processus de "guérison" des incohérences chimiques qui se produisent lors de la coulée. Le four à moufle de précision fournit la stabilité thermique exacte requise pour dissoudre les éléments regroupés et les redistribuer uniformément, ce qui est le prérequis pour un renforcement par précipitation efficace plus tard dans le processus de fabrication.

La métallurgie de l'homogénéisation

Élimination des inhomogénéités chimiques

Lorsque les alliages d'aluminium sont coulés, ils souffrent souvent de micro-ségrégation. Cela signifie que les éléments d'alliage se regroupent aux joints de grains au lieu d'être répartis efficacement dans tout le matériau.

Le four à moufle de précision soumet le matériau à une trempe à haute température. Cette énergie thermique augmente la mobilité atomique, permettant à ces éléments regroupés de diffuser loin des joints et de se dissoudre dans la matrice d'aluminium primaire.

Redistribution des éléments clés

Selon les données métallurgiques, ce processus est particulièrement vital pour des éléments tels que le scandium (Sc) et le zirconium (Zr).

Dans un état non traité, ces éléments peuvent être bloqués dans les joints de grains où ils apportent peu de bénéfices. Le traitement au four les déplace dans les grains, préparant l'alliage aux processus de durcissement ultérieurs.

Capacités critiques du four

Haute uniformité thermique

L'aspect "précision" du four à moufle est non négociable.

Si la température fluctue ou varie dans la chambre, la diffusion sera inégale. Une partie de l'alliage peut être complètement homogénéisée tandis qu'une autre reste ségrégée. Le four à moufle assure que le champ thermique est constant sur tout le volume de l'échantillon.

Stabilité de température soutenue

L'homogénéisation n'est pas un processus rapide. Elle nécessite de maintenir l'alliage à des températures telles que 640°C pendant 12 à 24 heures.

Le four doit maintenir ce point de consigne spécifique sans déviation pendant toute la durée. Cette stabilité garantit que la dissolution des phases est complète sans surchauffe, ce qui pourrait entraîner une fusion naissante ou une croissance excessive des grains.

Comprendre les compromis du processus

Consommation de temps et d'énergie

Le principal inconvénient de ce traitement est la durée du processus.

Faire fonctionner un four à 640°C pendant 24 heures est énergivore. Cela crée un goulot d'étranglement dans le débit de production. Cependant, réduire ce temps de manière excessive entraîne une homogénéisation incomplète, compromettant les propriétés mécaniques finales de l'alliage.

Contrôle de l'atmosphère

Bien que l'uniformité thermique soit l'exigence principale, l'atmosphère interne du four est également un facteur.

Comme indiqué dans des contextes métallurgiques plus larges, les fours à moufle offrent souvent la possibilité de contrôler l'atmosphère. Pour l'aluminium, il est bénéfique de prévenir une oxydation excessive de surface pendant ces longs cycles de chauffage, bien que l'objectif principal reste la redistribution interne des éléments.

Faire le bon choix pour votre objectif

Pour garantir les meilleurs résultats pour le traitement de vos alliages d'aluminium, adaptez les capacités de votre équipement à vos objectifs métallurgiques spécifiques.

- Si votre objectif principal est la performance mécanique : Privilégiez un four avec les tolérances d'uniformité thermique les plus serrées possible pour assurer une redistribution complète du Sc et du Zr sans surchauffe.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que le four dispose de commandes programmables qui peuvent garantir la stabilité sur de longues durées de trempe (24+ heures) sans intervention manuelle.

Le four à moufle de précision transforme une structure coulée incohérente en un matériau uniforme et performant, prêt pour un renforcement avancé.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'homogénéisation | Avantage clé |

|---|---|---|

| Uniformité thermique | Assure une chaleur constante sur l'échantillon | Élimine la micro-ségrégation localisée |

| Stabilité de température | Maintient la chaleur (par ex. 640°C) pendant 12-24 heures | Garantit une diffusion complète des éléments |

| Commandes programmables | Automatise les cycles de trempe de longue durée | Augmente la cohérence et la sécurité du processus |

| Contrôle de l'atmosphère | Gère l'environnement interne du four | Minimise l'oxydation de surface pendant les cycles |

Élevez votre traitement de l'aluminium avec KINTEK

La précision est le fondement de la métallurgie haute performance. Chez KINTEK, nous comprenons qu'une homogénéisation incomplète compromet l'intégrité de vos alliages d'aluminium. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD conçus pour fournir les environnements thermiques ultra-stables dont votre laboratoire a besoin.

Nos fours haute température personnalisables garantissent des tolérances de température serrées pour les processus de diffusion critiques, vous permettant de "guérir" les incohérences chimiques et de libérer une résistance matérielle supérieure. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en recherche ou en production et laissez nos experts vous aider à trouver la solution thermique parfaite.

Guide Visuel

Références

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à résistance de laboratoire dans la préparation d'alliages Al-Li ? Obtenir une qualité de fusion optimale

- Quel est le but du frittage en four à moufle pour les substrats d'oxyde de manganèse ? Atteindre une résistance industrielle

- Comment l'introduction des éléments chauffants électriques a-t-elle transformé les fours à moufle ? Révolutionner la chaleur propre pour les laboratoires modernes

- Quelle est la conclusion concernant la comparaison entre les fours à moufle et les fours sous vide ? Choisissez le bon four pour votre processus

- Comment un four à moufle assure-t-il la qualité du film d'oxyde pour le Ti-6Al-4V ELI ? Maîtriser l'oxydation thermique de précision

- Quelles sont les classifications des fours à moufle basées sur le contrôleur ? Choisissez le bon contrôle pour votre laboratoire

- Quelle est l'application du four à moufle électrique ? Réalisez un traitement thermique précis pour votre laboratoire

- Quels sont les principaux composants d'un four à résistance de type boîte ? Débloquez un chauffage de précision pour votre laboratoire