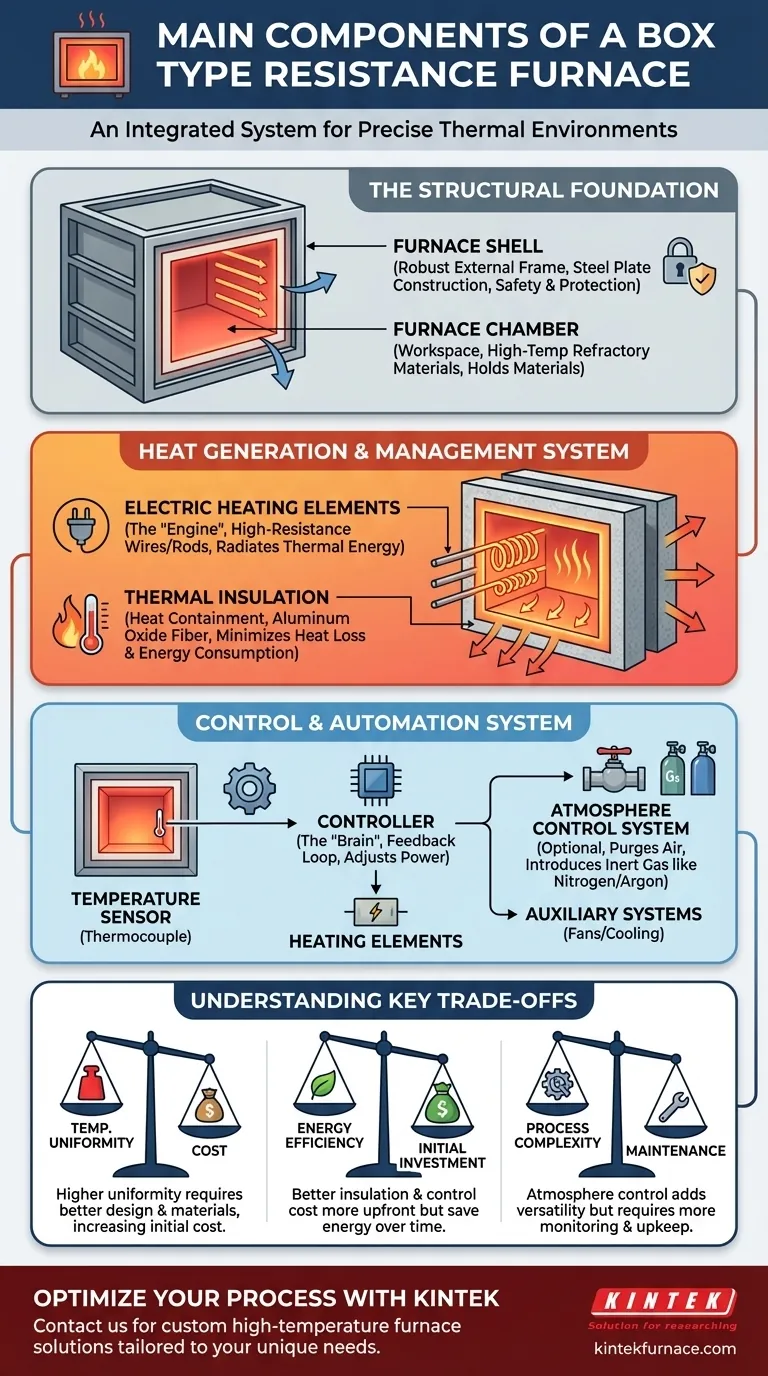

À la base, un four à résistance de type boîte est un système intégré construit à partir de quatre groupes principaux de composants fonctionnant de concert. Ceux-ci comprennent la coque structurelle et la chambre interne, les éléments chauffants électriques qui génèrent la chaleur, l'isolation thermique qui la contient, et le système de contrôle qui régule l'ensemble du processus avec précision.

Comprendre un four boîte ne consiste pas seulement à énumérer ses pièces ; il s'agit de voir comment elles forment un système conçu dans un seul but : atteindre et maintenir un environnement thermique précis, uniforme et fiable pour un processus industriel ou de laboratoire spécifique.

La Fondation Structurelle

La structure physique du four fournit le boîtier, la sécurité et l'espace de travail pour le processus thermique. Elle se compose de deux parties principales.

La Coque du Four

La coque extérieure du four sert de cadre externe robuste. Elle est généralement construite à partir d'acier d'angle soudé et de tôles d'acier de haute qualité.

Cette coque assure l'intégrité structurelle, protège les composants internes et garantit la sécurité des opérateurs en contenant les températures internes extrêmes.

La Chambre du Four

À l'intérieur de la coque se trouve la chambre du four, ou chambre de travail. C'est la cavité rectangulaire où les matériaux sont placés pour le traitement thermique.

La chambre est construite à partir de matériaux réfractaires à haute température capables de résister aux cycles thermiques sans se dégrader.

Le Système de Génération et de Gestion de la Chaleur

Ce système est responsable de la création et du confinement de la chaleur, ce qui constitue la fonction principale du four.

Éléments Chauffants Électriques

Le « moteur » du four est son élément chauffant. Dans un four à résistance, il s'agit généralement de fils ou de tiges à haute résistivité.

Lorsqu'un courant électrique traverse ces éléments, leur résistance les amène à chauffer intensément, rayonnant de l'énergie thermique dans la chambre du four. Leur placement est essentiel pour obtenir une distribution de température uniforme.

Isolation Thermique

Entre la chambre intérieure du four et la coque extérieure se trouve l'isolation thermique. C'est un composant essentiel pour l'efficacité et la sécurité.

Les fours modernes utilisent souvent des matériaux avancés comme la fibre d'oxyde d'aluminium, qui possède d'excellentes propriétés thermiques. Cette isolation minimise la perte de chaleur, réduit la consommation d'énergie et maintient la coque extérieure à une température sûre.

Le Système de Contrôle et d'Automatisation

C'est le « cerveau » du four, assurant que le processus thermique s'exécute selon des spécifications précises.

Le Système de Contrôle de la Température

Ce système est une boucle de rétroaction composée de capteurs de température (comme des thermocouples) et d'un contrôleur.

Le capteur mesure la température en temps réel à l'intérieur de la chambre et envoie ces données au contrôleur. Le contrôleur ajuste ensuite la puissance envoyée aux éléments chauffants pour maintenir le point de consigne de température souhaité, assurant ainsi précision et stabilité.

Contrôle de l'Atmosphère et Systèmes Auxiliaires

Pour les processus où les matériaux pourraient être endommagés par l'oxydation à haute température, un système de contrôle de l'atmosphère est inclus. Ce système purge la chambre de l'air et introduit un gaz contrôlé (comme l'azote ou l'argon).

D'autres équipements auxiliaires, tels que des ventilateurs pour la convection forcée ou le refroidissement, peuvent être inclus pour améliorer l'efficacité du chauffage ou contrôler les vitesses de refroidissement.

Comprendre les Arbitrages Clés

La sélection ou la spécification d'un four implique de trouver un équilibre entre la performance et le coût. Les capacités de chaque composant influencent directement cet équilibre.

Uniformité de la Température vs. Coût

Obtenir une uniformité de température élevée dans toute la chambre de travail nécessite une conception et un placement des éléments chauffants plus sophistiqués, ainsi qu'une isolation de meilleure qualité. Cela augmente le coût initial, mais est essentiel pour les processus sensibles.

Efficacité Énergétique vs. Investissement Initial

Un four avec une isolation thermique plus épaisse et de meilleure qualité et un système de contrôle plus avancé aura un coût initial plus élevé. Cependant, il consommera beaucoup moins d'énergie au cours de sa durée de vie, entraînant un meilleur retour sur investissement grâce à des coûts d'exploitation plus faibles.

Complexité du Processus vs. Maintenance

L'ajout de fonctionnalités telles que le contrôle de l'atmosphère rend un four plus polyvalent, mais introduit également plus de composants nécessitant une surveillance et une maintenance. Cette complexité est nécessaire pour certaines applications, mais s'ajoute au coût de possession à long terme.

Faire le Bon Choix pour Votre Application

Vos exigences spécifiques de processus détermineront les composants à prioriser.

- Si votre objectif principal est la précision et l'uniformité à haute température : Examinez attentivement la qualité du système de contrôle de la température ainsi que la conception et le placement des éléments chauffants.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène : Assurez-vous que le four est équipé d'un système de contrôle de l'atmosphère fiable capable de maintenir l'environnement inerte requis.

- Si votre objectif principal est l'efficacité opérationnelle et la rentabilité : Priorisez la qualité et l'épaisseur de l'isolation thermique et évaluez les données de consommation d'énergie de l'unité.

En fin de compte, un four bien choisi est celui dont chaque composant est spécifié correctement pour répondre aux exigences de votre processus unique.

Tableau Récapitulatif :

| Groupe de Composants | Éléments Clés | Fonction Principale |

|---|---|---|

| Fondation Structurelle | Coque du Four, Chambre du Four | Fournit le boîtier, la sécurité et l'espace de travail pour le traitement thermique |

| Génération et Gestion de la Chaleur | Éléments Chauffants, Isolation Thermique | Génère et contient la chaleur pour une distribution de température uniforme |

| Contrôle et Automatisation | Système de Contrôle de la Température, Contrôle de l'Atmosphère | Régule la température et l'environnement pour un contrôle précis du processus |

Prêt à optimiser vos processus thermiques avec un four boîte sur mesure ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours Muffle, à Tube, Rotatifs, des fours sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'un contrôle précis de la température, d'un chauffage uniforme ou de systèmes d'atmosphère spécialisés, nous pouvons concevoir un four qui répond à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs