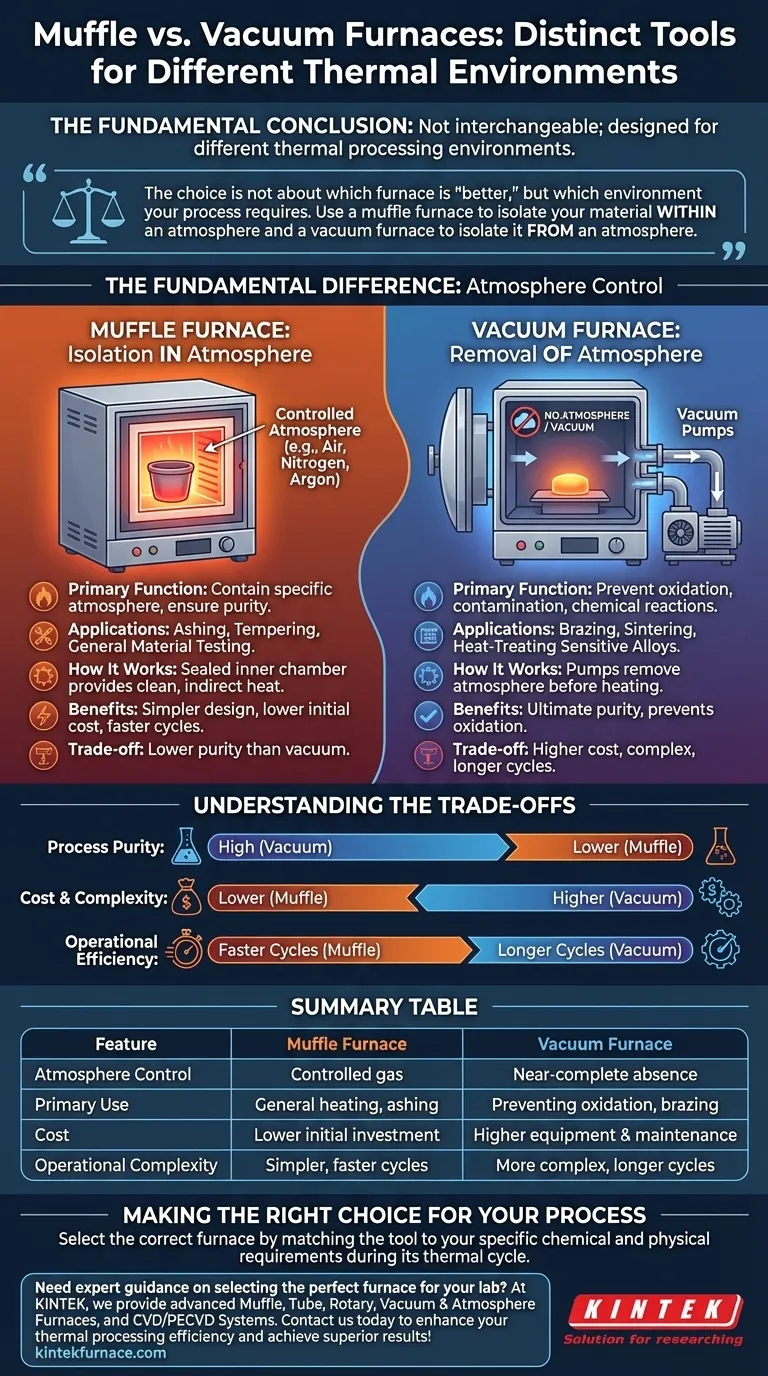

La conclusion fondamentale est qu'un four à moufle et un four sous vide ne sont pas interchangeables ; ce sont des outils distincts conçus pour des environnements de traitement thermique fondamentalement différents. Un four à moufle excelle à fournir une chaleur uniforme dans une atmosphère gazeuse contrôlée, tandis qu'un four sous vide est spécifiquement conçu pour les processus qui nécessitent l'absence quasi-complète d'atmosphère pour prévenir l'oxydation et la contamination.

Le choix ne porte pas sur le four qui est le "meilleur", mais sur l'environnement que votre processus exige. Utilisez un four à moufle pour isoler votre matériau dans une atmosphère et un four sous vide pour l'isoler d'une atmosphère.

La différence fondamentale : le contrôle de l'atmosphère

La distinction principale entre ces deux fours réside dans la manière dont ils gèrent l'environnement entourant le matériau chauffé. Ce seul facteur dicte leur conception, leur application et leur coût.

Comment fonctionne un four à moufle : isolement dans l'atmosphère

Un four à moufle utilise une chambre intérieure scellée (le "moufle") pour isoler la pièce des éléments chauffants et de tout sous-produit de combustion. Cette conception fournit une chaleur propre et indirecte.

La fonction clé est de contenir une atmosphère spécifique, qui peut être de l'air normal ou un gaz contrôlé comme l'azote ou l'argon, en veillant à ce qu'elle reste pure et stable autour de l'échantillon.

Cela le rend idéal pour des applications telles que l'incinération, la trempe et les essais généraux de matériaux où le chauffage uniforme dans un gaz spécifique est l'objectif principal.

Comment fonctionne un four sous vide : élimination de l'atmosphère

Un four sous vide est conçu dans le but inverse : éliminer l'atmosphère de la chambre. Il utilise un système de pompes pour évacuer l'air et les autres gaz avant le début du cycle de chauffage.

Le principal avantage est la prévention de l'oxydation, de la contamination et d'autres réactions chimiques indésirables à haute température qui se produisent lorsque des matériaux réactifs sont chauffés en présence d'air.

Des processus tels que le brasage, le frittage de métaux exotiques et le traitement thermique d'alliages très sensibles nécessitent absolument un environnement sous vide pour réussir.

Comprendre les compromis

Choisir entre ces fours implique un compromis clair entre les exigences du processus, le coût et la complexité opérationnelle. La sensibilité de votre matériau est le facteur décisif.

Pureté du processus vs. simplicité

Si votre matériau est endommagé par l'exposition à l'oxygène ou à d'autres gaz à haute température, un four sous vide est indispensable. Il offre le plus haut niveau de pureté.

Pour la plupart des autres applications où l'objectif est simplement un traitement thermique uniforme, un four à moufle offre une solution plus simple et plus directe.

Coût initial et complexité

Les fours à moufle sont mécaniquement plus simples, ce qui entraîne un investissement initial nettement inférieur et des calendriers d'entretien moins exigeants.

Les fours sous vide sont intrinsèquement plus complexes. L'ajout de pompes à vide, de joints, de jauges et de systèmes de contrôle augmente considérablement les coûts d'équipement et d'entretien, en particulier pour les systèmes à vide poussé.

Efficacité opérationnelle

Les fours à moufle sont généralement simples à utiliser et ont des temps de cycle plus rapides, car il n'est pas nécessaire de faire le vide.

Les cycles des fours sous vide sont souvent plus longs en raison du temps nécessaire pour atteindre le niveau de vide cible avant le chauffage et pour refroidir la chambre en toute sécurité avant l'ouverture. Pour une production continue à grand volume, d'autres conceptions comme les fours rotatifs peuvent offrir un meilleur débit que les fours à moufle ou les fours sous vide par lots standard.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences chimiques et physiques spécifiques de votre matériau pendant son cycle thermique.

- Si votre objectif principal est de prévenir l'oxydation, le dégazage ou les réactions dans les matériaux sensibles : Vous devez utiliser un four sous vide pour éliminer l'atmosphère réactive.

- Si votre objectif principal est le chauffage général, l'incinération ou le traitement thermique à l'air ou dans un gaz inerte : Un four à moufle est la solution la plus directe, la plus fiable et la plus rentable.

- Si votre objectif principal est le budget et la simplicité opérationnelle pour les processus non réactifs : Le four à moufle est le choix clair et supérieur.

En fin de compte, sélectionner le four correct signifie faire correspondre précisément l'outil à l'environnement de traitement requis.

Tableau récapitulatif :

| Caractéristique | Four à Moufle | Four sous Vide |

|---|---|---|

| Contrôle de l'atmosphère | Gaz contrôlé (par exemple, air, gaz inertes) | Absence quasi-complète d'atmosphère |

| Utilisation principale | Chauffage général, incinération, trempe | Prévention de l'oxydation, brasage, frittage |

| Coût | Investissement initial inférieur | Coûts d'équipement et d'entretien plus élevés |

| Complexité opérationnelle | Cycles plus simples, plus rapides | Cycles plus complexes, plus longs |

Besoin d'un accompagnement expert pour choisir le four parfait pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs