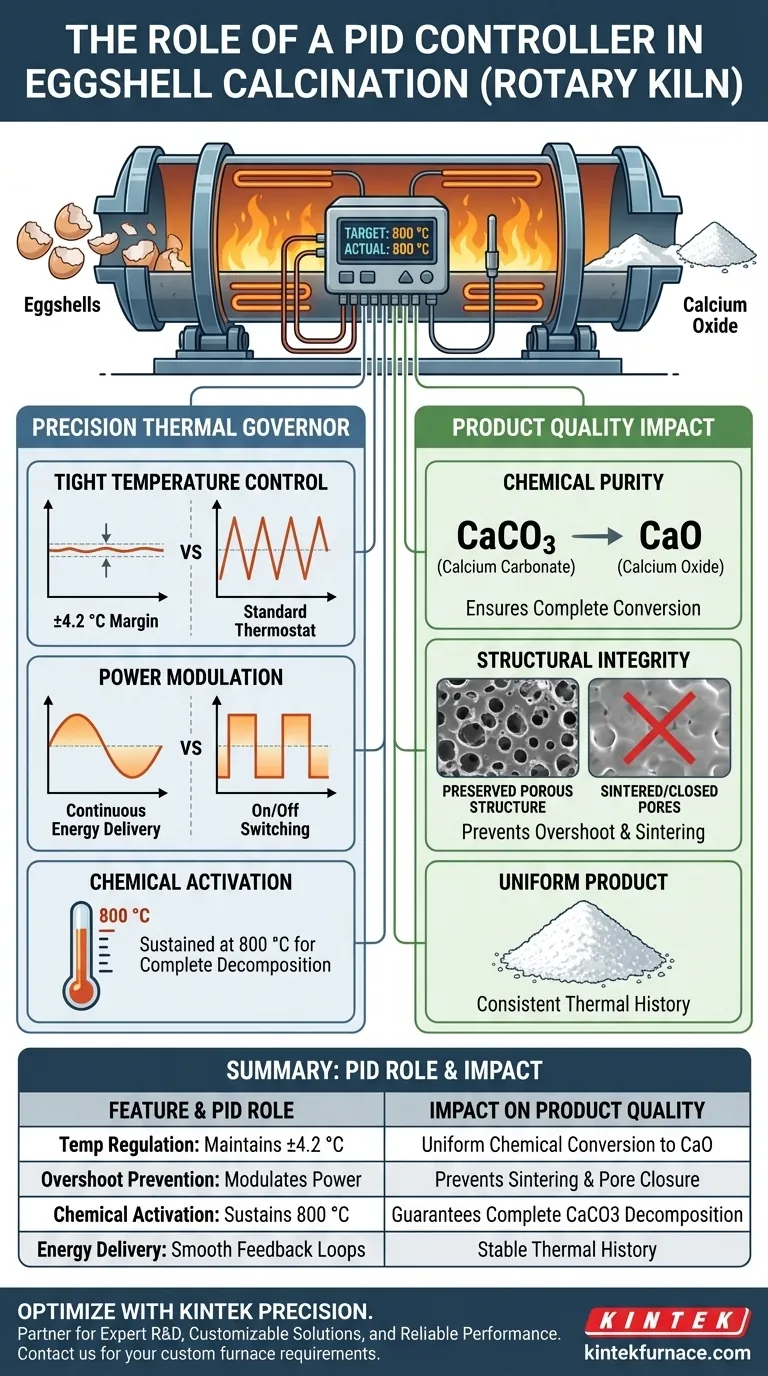

Le rôle principal d'un contrôleur PID dans un four rotatif est d'agir comme un régulateur thermique précis, contrôlant la puissance fournie aux éléments chauffants grâce à des boucles de rétroaction continues. En mesurant constamment l'écart entre la température réelle et le point de consigne cible, il maintient les fluctuations de température dans une marge extrêmement étroite, spécifiquement autour de ±4,2 °C. Ce contrôle strict est la base mécanique requise pour traiter des biomasses sensibles à la température comme les coquilles d'œufs sans les détruire.

Alors que le contrôleur PID gère la mécanique du chauffage, sa véritable valeur réside dans la garantie de la pureté chimique et de l'intégrité structurelle. Il garantit la décomposition complète du carbonate de calcium ($\text{CaCO}_3$) en oxyde de calcium ($\text{CaO}$) tout en empêchant les dommages thermiques qui détruisent la structure poreuse utile du matériau.

La criticité de la précision thermique

Dans le contexte de la calcination des coquilles d'œufs, le contrôleur PID ne fait pas simplement "chauffer" le four. Il navigue dans une fenêtre chimique spécifique.

Moteur de la décomposition chimique

La réaction cible est la conversion du carbonate de calcium ($\text{CaCO}_3$) en oxyde de calcium ($\text{CaO}$).

Cette transformation nécessite une température soutenue d'environ 800 °C.

Le contrôleur PID garantit que le four atteint ce seuil d'énergie d'activation efficacement et le maintient suffisamment longtemps pour que la réaction se complète dans tout le lot.

Préservation de la microstructure

Le risque le plus important dans ce processus est le frittage.

Si les températures augmentent même légèrement trop en raison d'un mauvais contrôle, le matériau commence à fusionner.

Cela entraîne la fermeture des structures poreuses, rendant le produit final d'oxyde de calcium moins réactif et moins précieux. La capacité du contrôleur PID à prévenir les dépassements est ce qui préserve cette architecture poreuse délicate.

Comment fonctionne la boucle de contrôle

Pour atteindre la précision nécessaire, le contrôleur PID fonctionne différemment d'un thermostat standard.

Régulation de la puissance, pas seulement de la commutation

Un thermostat standard allume ou éteint complètement la chaleur, ce qui entraîne des fluctuations de température irrégulières.

Un contrôleur PID module l'amplitude de la puissance fournie aux éléments chauffants.

Cela crée une livraison d'énergie douce et continue qui correspond à la perte de chaleur du four, plutôt que de réagir maladroitement après une baisse.

Minimisation de la variance

Les fours rotatifs sont des environnements dynamiques où les charges changent et les dynamiques thermiques évoluent.

La logique PID calcule l'erreur entre la température souhaitée et la température réelle pour minimiser la variance.

En maintenant les fluctuations à ±4,2 °C, le contrôleur garantit que chaque fragment de coquille d'œuf subit la même histoire thermique, résultant en un produit uniforme.

Comprendre les compromis

Bien que le contrôle PID soit supérieur pour cette application, il introduit des défis spécifiques qui doivent être gérés pour assurer le succès.

Complexité de l'étalonnage

Un contrôleur PID n'est aussi bon que ses paramètres de réglage (proportionnel, intégral et dérivé).

Si ces paramètres ne sont pas parfaitement calibrés pour la masse thermique des coquilles d'œufs, le système peut devenir instable.

Un réglage incorrect peut entraîner une oscillation, où la température fluctue sauvagement au-dessus et en dessous du point de consigne, causant potentiellement les dommages de frittage exacts que vous essayez d'éviter.

Les limites du refroidissement

Le contrôleur PID régule la puissance de chauffage, mais il a généralement moins de contrôle direct sur le refroidissement dans un four rotatif électrique standard.

Si le système dépasse considérablement le point de consigne, le contrôleur peut couper la puissance à zéro, mais il ne peut pas forcer la température à baisser instantanément.

Cette "inertie thermique" signifie que la prévention des dépassements via l'algorithme PID est bien plus critique que la capacité du système à s'en remettre.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos coquilles d'œufs calcinées, vous devez aligner votre stratégie de contrôle avec vos objectifs chimiques spécifiques.

- Si votre objectif principal est la pureté chimique : Assurez-vous que votre point de consigne est fermement verrouillé à 800 °C pour garantir la conversion complète de $\text{CaCO}_3$ en $\text{CaO}$.

- Si votre objectif principal est la surface spécifique (porosité) : Privilégiez une stratégie de réglage qui minimise les dépassements, car même de brèves pointes au-dessus de la plage cible peuvent déclencher la fermeture des pores et le frittage.

En maîtrisant la boucle de contrôle PID, vous transformez un processus de chauffage rudimentaire en un outil précis pour la synthèse chimique.

Tableau récapitulatif :

| Caractéristique | Rôle du contrôleur PID dans la calcination des coquilles d'œufs | Impact sur la qualité du produit |

|---|---|---|

| Régulation de température | Maintient un contrôle strict dans ±4,2 °C | Assure une conversion chimique uniforme en CaO |

| Prévention des dépassements | Module l'amplitude de la puissance plutôt qu'une simple commutation marche/arrêt | Prévient le frittage et la fermeture des structures poreuses |

| Activation chimique | Maintient un seuil constant de 800 °C | Garantit la décomposition complète du CaCO3 |

| Alimentation énergétique | Boucles de rétroaction douces et continues | Correspond à la perte de chaleur pour une histoire thermique stable |

Optimisez votre traitement thermique avec la précision KINTEK

Atteindre l'équilibre parfait entre pureté chimique et intégrité structurelle nécessite plus que de la simple chaleur, cela nécessite un contrôle précis. KINTEK fournit des systèmes rotatifs, à moufle, tubulaires et sous vide de pointe, conçus pour répondre aux normes de laboratoire et industrielles les plus rigoureuses.

Pourquoi choisir KINTEK ?

- R&D experte : Nos fours haute température sont soutenus par une recherche et un développement spécialisés.

- Solutions personnalisables : Adaptez nos systèmes à vos besoins uniques de calcination de biomasse ou de synthèse de matériaux.

- Performance fiable : Obtenez la précision thermique nécessaire pour prévenir le frittage et préserver les microstructures.

Prêt à améliorer vos résultats en science des matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels avantages techniques offre l'équipement de chauffage Joule ? Synthèse de catalyseurs à atomes uniques à haut rendement

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Pourquoi un contrôle précis de la température est-il nécessaire dans un four de séchage pour les précurseurs de MOF ? Assurer l'intégrité des nanopores

- Quelle est l'importance des systèmes de surveillance de température de haute précision dans le SPS ? Contrôle de la microstructure Ti-6Al-4V/HA

- Quelle est l'importance du processus de recuit à 220 °C ? Synthèse de films minces anti-pérofskites de haute pureté

- Quels facteurs faut-il prendre en compte lors de la sélection d'un four en fonction des propriétés des matériaux ? Assurer un traitement thermique optimal

- Quel est le rôle du gaz argon de haute pureté dans la production de poudre de magnésium ultrafine ? Contrôle de la taille et de la pureté des particules

- Pourquoi est-il nécessaire de sécher la verrerie dans un four à 140 °C pendant une nuit avant la GTP ? Assurer une polymérisation anhydre précise