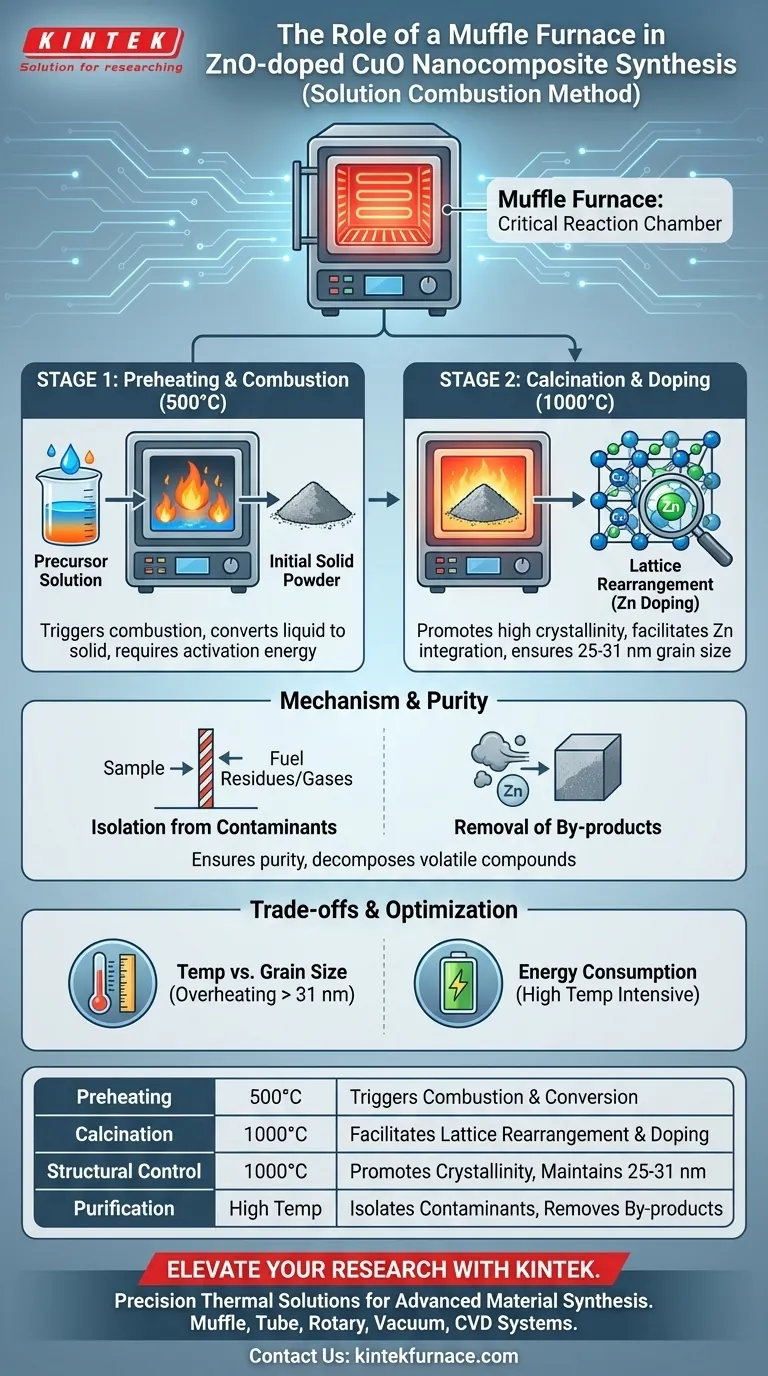

Le four à moufle agit comme la chambre de réaction critique pour la synthèse de nanocomposites de CuO dopé au ZnO par la méthode de combustion en solution. Il fournit un environnement de haute température précisément isolé – ciblant spécifiquement 500°C pour le préchauffage et 1000°C pour la calcination – pour piloter la transformation chimique des précurseurs bruts en un nanomatériau fini.

En fournissant une énergie thermique contrôlée, le four à moufle assure l'élimination complète des sous-produits de combustion et force le réarrangement cristallin nécessaire. Ce traitement thermique permet au zinc de se doper avec succès dans la structure de l'oxyde de cuivre, produisant une haute cristallinité et des tailles de grains spécifiques comprises entre 25 et 31 nm.

Piloter la Transformation Chimique

Déclencher la Réaction de Combustion

Le rôle initial du four à moufle est de fournir l'énergie d'activation nécessaire pour démarrer la réaction. En préchauffant la solution à environ 500°C, le four déclenche le processus de combustion.

Ce chauffage rapide provoque l'inflammation de la solution, consommant le carburant et l'oxydant. Cette étape convertit les précurseurs liquides en une poudre solide, bien qu'initialement impure.

Obtenir une Haute Cristallinité

Après la combustion initiale, le matériau entre dans une phase de calcination à une température nettement plus élevée, généralement 1000°C. Le four à moufle maintient cette chaleur intense pour favoriser la croissance des cristaux.

Sans cette phase soutenue à haute température, le matériau resterait amorphe ou mal structuré. L'énergie thermique permet aux atomes de migrer et de s'installer dans un réseau cristallin très ordonné.

Faciliter le Réarrangement Cristallin

L'objectif spécifique de cette synthèse est le dopage – l'insertion d'ions Zinc (Zn) dans le réseau de l'Oxyde de Cuivre (CuO). L'environnement à 1000°C fourni par le four est essentiel pour le réarrangement cristallin.

Ce processus intègre efficacement les ions dopants. Il en résulte une structure nanocomposite stable plutôt qu'un simple mélange physique de deux oxydes séparés.

Mécanisme d'Action et Pureté

Isolation des Contaminants

Une caractéristique distinctive d'un four à moufle est sa capacité à séparer l'objet chauffé des sous-produits de la source de chaleur elle-même.

Dans le contexte des nanocomposites, cela garantit que le CuO dopé au ZnO n'est pas contaminé par des résidus de carburant ou des gaz provenant des éléments chauffants. Cette isolation est vitale pour maintenir la pureté chimique requise pour les applications semi-conductrices ou catalytiques.

Élimination des Sous-produits

La méthode de combustion en solution produit intrinsèquement des sous-produits volatils. La phase de calcination à haute température élimine efficacement ces résidus.

L'environnement du four garantit que tous les composés organiques ou nitrates restants sont complètement décomposés. Il ne reste qu'un matériau d'oxyde pur avec des propriétés électriques et structurelles optimisées.

Comprendre les Compromis

Température vs Taille des Grains

Bien que les températures élevées soient nécessaires pour la cristallinité et le dopage, elles induisent également la croissance des grains.

Si la température du four dépasse la plage optimale ou si le temps de maintien est trop long, les grains peuvent dépasser la plage nanométrique cible. Dans cette synthèse spécifique, l'objectif est une plage étroite de 25 à 31 nm ; une surchauffe détruit efficacement l'avantage "nano" du matériau.

Consommation d'Énergie

Les fours à moufle sont des appareils gourmands en énergie, en particulier lorsqu'ils fonctionnent à 1000°C.

Pour une production à grande échelle, le coût énergétique de cette étape de calcination est important. Les opérateurs doivent équilibrer le besoin de haute cristallinité avec l'efficacité énergétique du cycle de synthèse.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos nanocomposites de CuO dopé au ZnO, vous devez adapter les paramètres du four à vos objectifs spécifiques.

- Si votre objectif principal est l'intégrité structurelle et le dopage : Privilégiez la phase de calcination à 1000°C pour assurer un réarrangement cristallin complet et une intégration réussie du zinc.

- Si votre objectif principal est le contrôle de la taille des grains : Surveillez strictement la durée de calcination pour éviter que les particules ne dépassent la plage de 25 à 31 nm, ce qui compromettrait la surface spécifique.

Le succès de cette synthèse repose sur l'utilisation du four à moufle non seulement comme un appareil de chauffage, mais comme un outil de précision pour contrôler la structure au niveau atomique.

Tableau Récapitulatif :

| Phase de Synthèse | Température | Fonction Clé du Four à Moufle |

|---|---|---|

| Préchauffage | 500°C | Déclenche la combustion et convertit les précurseurs liquides en poudre solide |

| Calcination | 1000°C | Facilite le réarrangement cristallin pour un dopage réussi du zinc |

| Contrôle Structurel | 1000°C | Favorise une haute cristallinité tout en maintenant une taille de grain de 25-31 nm |

| Purification | Haute Température | Isole les matériaux des contaminants et élimine les sous-produits volatils |

Élevez Votre Recherche sur les Matériaux avec KINTEK

La précision fait la différence entre un simple oxyde et un nanocomposite haute performance. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, conçus pour les exigences rigoureuses de la synthèse de matériaux avancés.

Que vous synthétisiez du CuO dopé au ZnO ou que vous développiez des semi-conducteurs de nouvelle génération, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère. Soutenus par une R&D et une fabrication expertes, nous garantissons que votre laboratoire atteindra la stabilité thermique nécessaire pour un contrôle cohérent de la taille des grains de 25 à 31 nm.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et un four ordinaire ? Choisissez le bon four pour vos besoins

- Comment les fours à moufle sont-ils utilisés dans la fabrication de textiles ?La chaleur de précision pour le contrôle de la qualité

- Pourquoi est-il nécessaire de maintenir une température de 600°C à 800°C dans un four de carbonisation ? Atteindre une décomposition complète des gaz d'échappement

- Quelles conditions environnementales critiques un four à moufle fournit-il pour la fonte d'aluminium ? Optimisez votre traitement thermique

- Quelles sont les utilisations courantes des fours électriques de type boîte dans les processus de traitement thermique ? Atteindre un contrôle précis des propriétés des matériaux

- Quelles sont les utilisations courantes des fours à moufle ? Libérez la précision dans l'analyse et le traitement des matériaux

- Quels matériaux isolants sont utilisés dans les fours à moufle ? Choisissez le meilleur pour l'efficacité thermique et la durabilité

- Comment un four à moufle de qualité industrielle contribue-t-il au processus d'activation des catalyseurs ? Maximiser l'efficacité du catalyseur