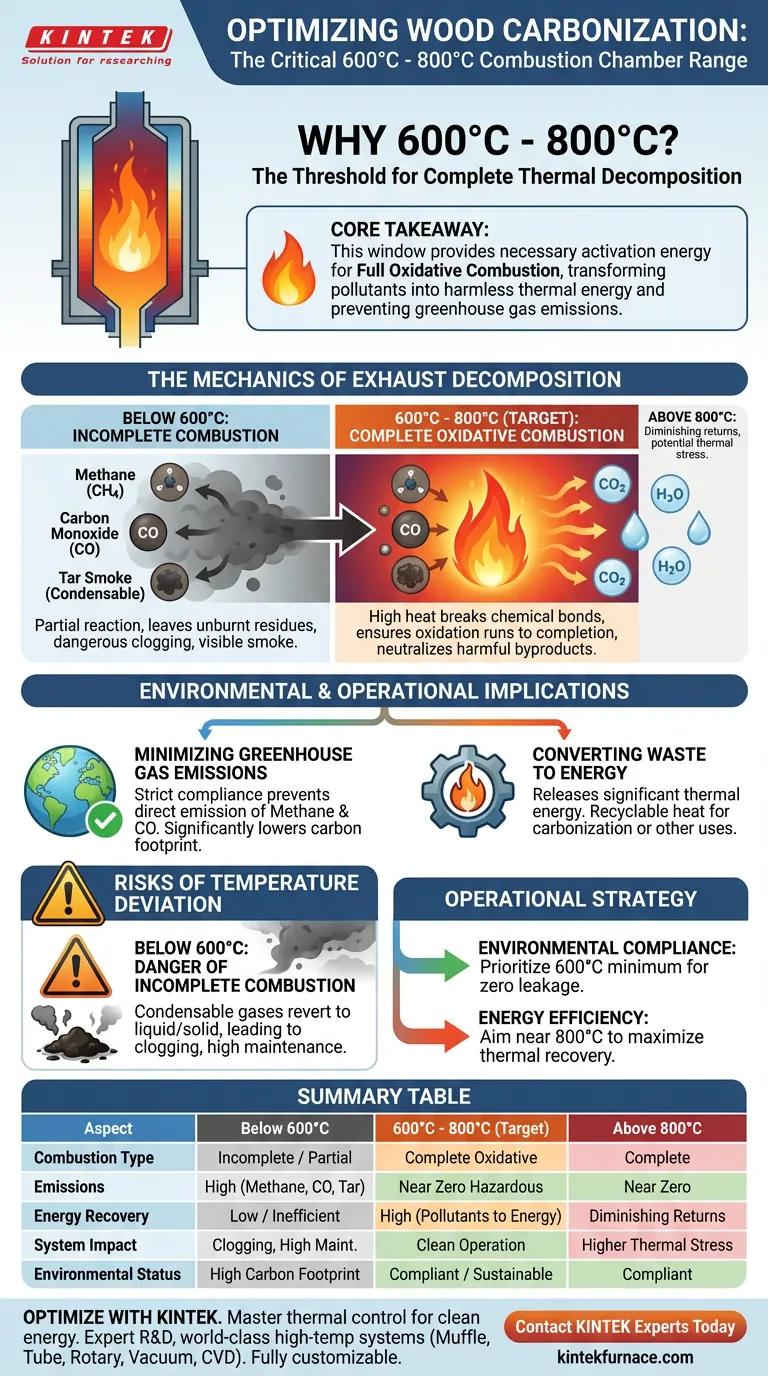

Le maintien d'une plage de température comprise entre 600°C et 800°C dans la chambre de combustion constitue le seuil critique pour la décomposition thermique complète des gaz d'échappement de carbonisation. Cet environnement spécifique de haute température est nécessaire pour incinérer complètement les sous-produits nocifs, en particulier le méthane, le monoxyde de carbone et la fumée de goudron, avant qu'ils ne puissent être rejetés dans l'atmosphère.

Idée principale La fenêtre de 600°C à 800°C n'est pas arbitraire ; c'est l'énergie d'activation nécessaire pour obtenir une combustion oxydative complète. Le fonctionnement dans cette plage transforme les polluants dangereux et les gaz condensables en énergie thermique inoffensive, empêchant ainsi l'émission de gaz à effet de serre puissants.

La mécanique de la décomposition des gaz d'échappement

Atteindre une combustion oxydative complète

La fonction principale de la chambre de combustion est la combustion oxydative. Ce processus utilise des températures élevées pour briser les liaisons chimiques des gaz d'échappement générés lors de la carbonisation du bois.

En dessous de 600°C, la réaction chimique est souvent partielle ou inefficace. En maintenant les températures au-dessus de ce seuil, le four garantit que le processus d'oxydation se déroule jusqu'à son terme, sans laisser de résidus non brûlés.

Cibler des polluants spécifiques

Le processus de carbonisation libère un mélange complexe de composants volatils. La référence principale met en évidence trois cibles spécifiques qui doivent être neutralisées :

- Méthane : Un gaz à effet de serre puissant.

- Monoxyde de carbone : Un gaz toxique et combustible.

- Fumée de goudron : Des gaz lourds condensables qui créent une fumée visible et des dépôts.

Cette plage de température garantit que ces composés distincts sont efficacement décomposés plutôt que d'être évacués.

Implications environnementales et opérationnelles

Minimiser les émissions de gaz à effet de serre

Le bénéfice le plus immédiat de cette norme de température est la conformité environnementale.

Si la chambre de combustion n'atteint pas 600°C, des émissions directes de gaz à effet de serre se produisent. En maintenant strictement la plage de 600°C à 800°C, le système empêche le rejet de méthane et de monoxyde de carbone bruts, réduisant ainsi considérablement l'empreinte carbone de l'opération.

Transformer les déchets en énergie

Ce processus ne fait pas que détruire les déchets ; il crée de la valeur.

Lorsque ces gaz d'échappement subissent une combustion complète, ils libèrent des quantités importantes de chaleur. Le four convertit efficacement les polluants potentiels en énergie thermique, qui peut souvent être recyclée dans le processus de carbonisation ou utilisée pour d'autres besoins de chauffage.

Risques de déviation de température

Le danger d'une combustion incomplète

Descendre en dessous du seuil de 600°C entraîne une combustion incomplète.

Dans cet état, les "gaz condensables" comme le goudron ne se vaporisent pas ou ne brûlent pas complètement. Au lieu de cela, ils peuvent refroidir et redevenir liquides ou solides dans le système d'échappement, entraînant un encrassement dangereux, une maintenance accrue et des émissions de fumée visibles.

Gestion de la limite supérieure

Bien que l'accent soit principalement mis sur l'atteinte de la température minimale, la limite supérieure de 800°C est généralement une directive pour une efficacité optimale et la sécurité des matériaux.

Dépasser la température nécessaire à la combustion ne produit pas nécessairement une meilleure qualité de l'air, mais cela peut imposer un stress thermique inutile aux composants du four sans fournir d'avantages supplémentaires en matière de décomposition chimique.

Stratégie opérationnelle pour votre projet

Pour garantir que votre système fonctionne de manière sûre et efficace, tenez compte des priorités stratégiques suivantes :

- Si votre objectif principal est la conformité environnementale : Priorisez strictement le minimum de 600°C pour garantir zéro fuite de méthane et de monoxyde de carbone dans l'atmosphère.

- Si votre objectif principal est l'efficacité énergétique : Visez la partie supérieure de la plage (près de 800°C) pour maximiser la récupération d'énergie thermique de la combustion du goudron et des gaz lourds.

Le respect strict de cette fenêtre thermique est le facteur déterminant qui distingue un appareil polluant d'un système d'énergie propre.

Tableau récapitulatif :

| Aspect | En dessous de 600°C | 600°C - 800°C (Cible) | Au-dessus de 800°C |

|---|---|---|---|

| Type de combustion | Incomplète / Partielle | Combustion oxydative complète | Complète |

| Émissions | Élevées (Méthane, CO, Goudron) | Déchets dangereux proches de zéro | Proche de zéro |

| Récupération d'énergie | Faible / Inefficace | Élevée (Polluants en énergie thermique) | Rendements décroissants |

| Impact sur le système | Encrassement et maintenance élevée | Fonctionnement propre | Stress thermique plus élevé |

| Statut environnemental | Empreinte carbone élevée | Conforme / Durable | Conforme |

Optimisez l'efficacité de votre carbonisation avec KINTEK

Passez d'une opération polluante à un système d'énergie propre en maîtrisant le contrôle thermique. Que vous ayez besoin d'une régulation précise de la température pour la conversion des déchets en énergie ou pour la conformité environnementale, KINTEK vous fournit l'expertise et la technologie dont vous avez besoin.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de laboratoire haute température, notamment des fours Muffle, à tube, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques en matière de carbonisation et de traitement des matériaux.

Prêt à améliorer les performances et la durabilité de votre laboratoire ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Lívia Ferreira Da Silva, Fernando Colen. Kiln-Furnace System: Validation of a Technology for Producing Charcoal with Less Environmental Impact in Brazil. DOI: 10.3390/f15040645

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce qui rend les fours à moufle polyvalents dans différents secteurs industriels ? Découvrez leurs avantages clés

- Quel est le but de l'utilisation d'un four pour le frittage de BSCF à 1000 °C ? Ingénierie de structures pérovskites supérieures

- Quels facteurs faut-il prendre en compte avant d'acheter un four à moufle ? Assurez la sécurité et l'efficacité de votre laboratoire

- Comment les échantillons doivent-ils être manipulés lors de leur incinération ou de leur fusion dans un four à moufle ? Assurer des résultats sûrs et précis

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Comment les fours à moufle sont-ils utilisés dans l'industrie aérospatiale ? Essentiel pour les essais de sécurité et le développement de matériaux

- Comment un four à moufle est-il utilisé dans la préparation de matériaux carbonés dérivés de la L-valine ? Maîtriser la carbonisation

- Quelles sont les principales applications d'un four à chambre ? Utilisations essentielles dans le traitement thermique et la transformation des matériaux