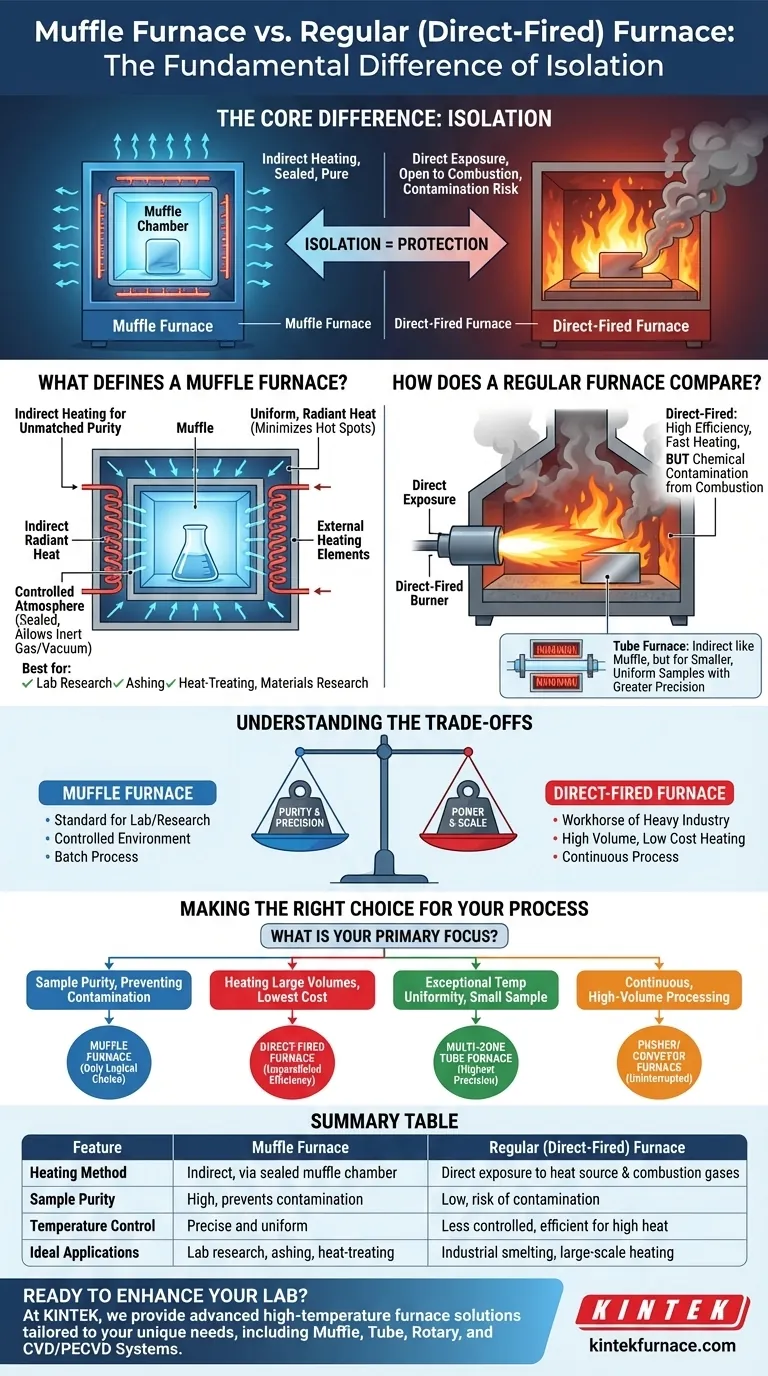

La différence fondamentale est l'isolation. Un four à moufle chauffe le matériau à l'intérieur d'une chambre scellée (la « moufle »), l'isolant complètement des éléments chauffants et de l'atmosphère extérieure. En revanche, un four « ordinaire » ou à tirage direct expose le matériau directement à la source de chaleur et aux sous-produits de la combustion, ce qui en fait un environnement moins contrôlé.

Le choix entre un four à moufle et un autre type ne dépend pas de celui qui est « meilleur », mais de vos exigences de processus spécifiques. La décision repose sur une question cruciale : votre matériau doit-il être protégé du contact direct avec la source de chaleur et son environnement ?

Qu'est-ce qui définit un four à moufle ? Le principe de l'isolation

Un four à moufle est conçu spécifiquement pour les processus qui exigent de la pureté et un contrôle thermique précis. Sa conception est centrée sur le concept de chauffage indirect.

Chauffage indirect pour une pureté inégalée

Le matériau, ou « pièce à usiner », est placé à l'intérieur de la chambre à moufle. Les éléments chauffants (généralement électriques) sont situés à l'extérieur de cette chambre.

Les éléments chauffent les parois de la chambre, qui rayonnent ensuite de l'énergie thermique de manière uniforme sur le matériau à l'intérieur. Cela empêche toute contamination par le combustible, les gaz de combustion ou les éléments chauffants eux-mêmes.

Chaleur radiante uniforme

Cette méthode indirecte garantit que la chaleur est appliquée à l'échantillon par tous les côtés, minimisant les points chauds et favorisant une uniformité de température exceptionnelle sur l'ensemble de la charge de travail.

Ceci est essentiel pour les processus sensibles tels que le recuit, l'incinération (calcinage) ou la croissance de cristaux, où un gradient de température uniforme est primordial pour des résultats constants.

Une atmosphère contrôlée

Étant donné que la moufle est une chambre scellée, elle est idéale pour créer une atmosphère contrôlée. L'air peut être évacué pour créer un vide ou remplacé par un gaz inerte comme l'argon ou l'azote pour éviter l'oxydation à haute température.

Comment un four « ordinaire » se compare-t-il ?

Le terme « four ordinaire » fait le plus souvent référence à un four à tirage direct, en particulier dans les contextes industriels à grande échelle. Cependant, il est utile de comparer le four à moufle à d'autres dispositifs de chauffage courants.

Fours à tirage direct

Dans un four à tirage direct, un combustible tel que le gaz naturel ou le mazout est brûlé, et les gaz chauds et les flammes résultants entrent en contact direct avec le matériau chauffé.

C'est une méthode très efficace pour transférer rapidement une grande quantité d'énergie thermique. Cependant, elle offre très peu de protection contre la contamination chimique provenant des sous-produits de la combustion.

Fours tubulaires : un parent proche

Un four tubulaire fonctionne sur un principe similaire de chauffage indirect mais utilise un tube cylindrique étroit au lieu d'une chambre de forme carrée.

Alors qu'un four à moufle est idéal pour les articles plus volumineux ou les lots d'échantillons, un four tubulaire excelle dans le chauffage d'échantillons plus petits et uniformes avec un contrôle encore plus précis des gradients de température et du débit de gaz.

La distinction clé est l'exposition

En fin de compte, la ligne de démarcation est l'exposition. Un four à moufle protège l'échantillon. La plupart des autres types de fours, par conception ou par souci d'efficacité, exposent l'échantillon directement à l'environnement de chauffage.

Comprendre les compromis

Choisir le bon four implique de peser les besoins en matière de pureté, de précision de la température, de taille de l'échantillon et de débit de production.

Four à moufle : pureté et polyvalence

Le four à moufle est la norme pour les applications de laboratoire et de recherche où la contamination ruinerait le résultat. Il est parfait pour des processus tels que l'incinération de matériaux organiques, le traitement thermique d'alliages haute performance et la recherche sur les matériaux. Sa principale limitation est qu'il s'agit d'un processus discontinu ; les matériaux sont chargés, chauffés, puis retirés. Cela le rend moins adapté à la fabrication continue et à grand volume.

Four à tirage direct : puissance et échelle

Ces fours sont les bêtes de somme de l'industrie lourde. Ils sont utilisés pour la fusion, la coulée à grande échelle et d'autres processus où l'objectif principal est simplement de chauffer massivement un matériau très rapidement. La pureté est une préoccupation secondaire.

Four tubulaire : précision et contrôle

Pour les applications nécessitant le plus haut degré d'uniformité de température ou un débit de gaz soigneusement géré sur un échantillon — comme le dépôt chimique en phase vapeur (CVD) — un four tubulaire est souvent le choix supérieur. Sa géométrie permet un contrôle plus précis que la chambre de plus grande taille du four à moufle.

Faire le bon choix pour votre processus

Votre application dicte l'outil approprié. Utilisez ces lignes directrices pour prendre une décision claire.

- Si votre objectif principal est la pureté de l'échantillon et la prévention de la contamination : L'isolation fournie par un four à moufle en fait le seul choix logique.

- Si votre objectif principal est de chauffer de grands volumes au coût le plus bas : Un four à tirage direct offre une efficacité thermique inégalée pour les travaux à l'échelle industrielle.

- Si votre objectif principal est une uniformité de température exceptionnelle pour un petit échantillon : Un four tubulaire multi-zones offre le plus haut niveau de précision et de contrôle.

- Si votre objectif principal est un traitement continu à haut volume : Un four à poussoir ou à convoyeur est spécifiquement conçu pour déplacer les matériaux à travers une zone de chauffage sans interruption.

Le choix du bon four consiste à aligner la conception fondamentale de l'équipement avec votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Four ordinaire (à tirage direct) |

|---|---|---|

| Méthode de chauffage | Indirect, via chambre à moufle scellée | Exposition directe à la source de chaleur et aux gaz de combustion |

| Pureté de l'échantillon | Élevée, empêche la contamination | Faible, risque de contamination |

| Contrôle de la température | Précis et uniforme | Moins contrôlé, efficace pour les hautes températures |

| Applications idéales | Recherche en laboratoire, incinération, traitement thermique | Fusion industrielle, chauffage à grande échelle |

Prêt à améliorer les capacités de votre laboratoire avec la solution de four parfaite ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans la recherche, la science des matériaux ou le traitement industriel, nous pouvons vous aider à obtenir un contrôle thermique précis et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut soutenir votre succès !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar