Dans le domaine de la science des matériaux, le four électrique de type boîte est une pierre angulaire pour les processus fondamentaux de traitement thermique. Il est le plus couramment utilisé pour la trempe, le recuit et le traitement en solution des métaux afin de modifier précisément leurs propriétés physiques et chimiques, comme l'amélioration de la dureté, de la résistance et de la résistance à la corrosion.

Le défi principal du traitement thermique est d'obtenir des propriétés de matériau répétables et uniformes. Un four électrique de type boîte répond à ce besoin en fournissant un environnement thermique hautement contrôlé et stable, ce qui en fait un outil indispensable pour les laboratoires et la production par lots, bien que son efficacité dépende de la correspondance correcte de ses caractéristiques avec les exigences spécifiques du processus.

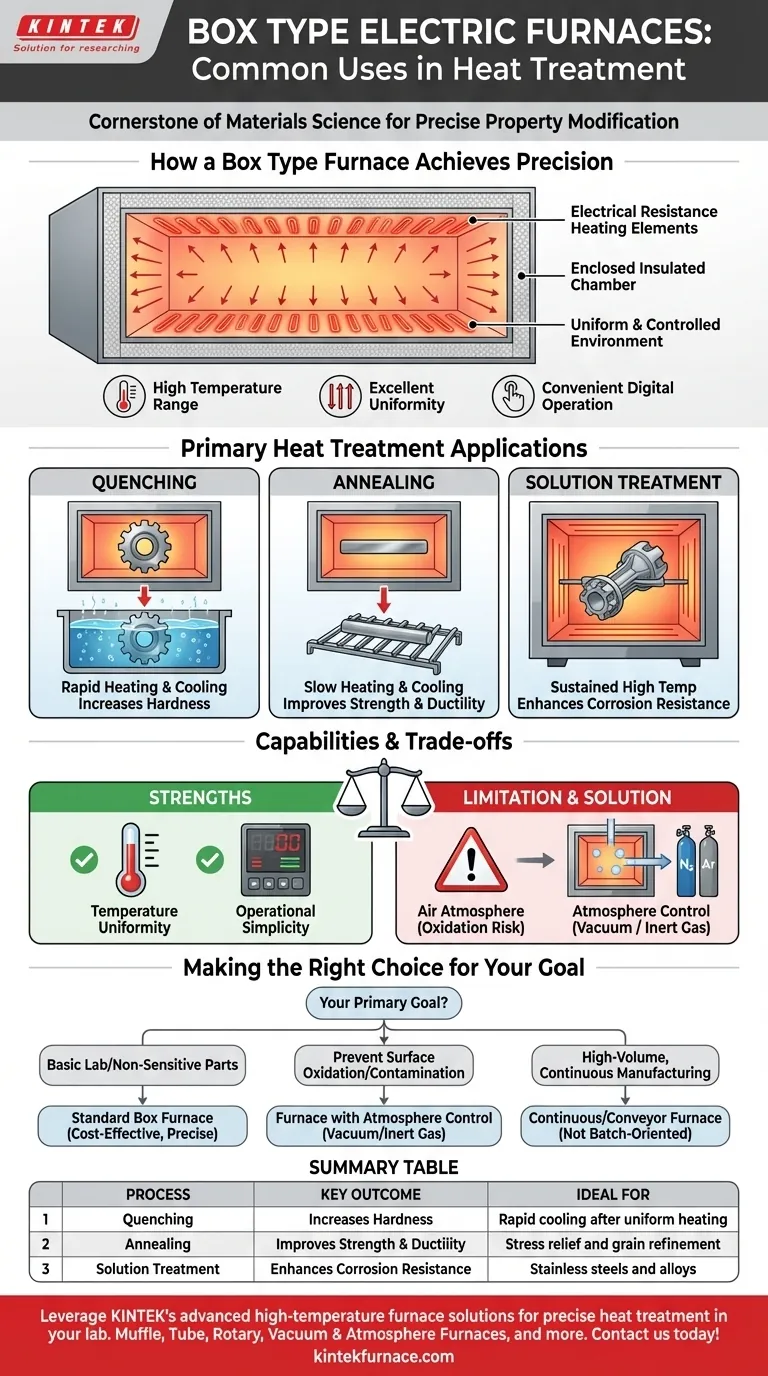

Comment un four de type boîte atteint la précision

Un four de type boîte, souvent comparé à un four industriel de haute précision, fonctionne selon un principe simple mais efficace. Comprendre sa mécanique est essentiel pour apprécier son rôle.

Le mécanisme de chauffage

Le four génère de la chaleur en utilisant la résistance électrique. Un courant électrique passe à travers des éléments chauffants spécialisés — qui peuvent être des fils résistifs, des plaques ou du graphite — les faisant chauffer et rayonner de l'énergie dans la chambre.

Cette méthode permet un contrôle très fin et réactif de la température à l'intérieur du four, ce qui est essentiel pour exécuter des cycles de traitement thermique précis.

La conception de la chambre fermée

La "boîte" elle-même est une chambre isolée conçue pour minimiser les pertes de chaleur et assurer un environnement stable. C'est cette enceinte qui permet à la température interne d'atteindre des niveaux élevés et, plus important encore, d'y être maintenue uniformément.

Caractéristiques opérationnelles clés

Les fours modernes de type boîte sont appréciés pour trois caractéristiques principales mentionnées dans les références : une plage de températures élevée, une excellente uniformité de la température dans toute la chambre et un fonctionnement pratique via des commandes numériques conviviales.

Principales applications de traitement thermique

L'environnement contrôlé d'un four de type boîte le rend idéal pour plusieurs processus fondamentaux, chacun étant conçu pour atteindre un résultat métallurgique différent.

Trempe pour la dureté

La trempe implique le chauffage d'un métal à une température spécifique, puis son refroidissement rapide. Un four de type boîte est utilisé pour la phase de chauffage critique, garantissant que la pièce entière atteint uniformément la bonne température avant le début du processus de refroidissement. Il en résulte une augmentation significative de la dureté du métal.

Recuit pour la résistance et la ductilité

Le recuit est un processus de chauffage et de refroidissement lent. Il est utilisé pour adoucir les métaux, soulager les contraintes internes et affiner la structure granulaire. Cela rend le matériau plus ductile et moins cassant, améliorant sa résistance et sa maniabilité globales.

Traitement en solution pour la résistance à la corrosion

Principalement utilisé pour les aciers inoxydables et certains alliages, le traitement en solution implique de chauffer le matériau pour dissoudre les incohérences de sa structure en une solution solide. Le four de type boîte fournit l'environnement soutenu et à haute température nécessaire à ce processus, ce qui améliore considérablement la résistance à la corrosion du matériau.

Comprendre les capacités et les compromis

Bien que polyvalent, un four de type boîte n'est pas une solution universelle. Ses atouts sont équilibrés par des limitations inhérentes que vous devez prendre en compte pour votre application.

Point fort : Uniformité de la température

Sa plus grande force est la capacité à maintenir une température uniforme dans toute la chambre. Cela garantit qu'un composant entier ou un lot complet de petites pièces reçoive exactement le même traitement thermique, conduisant à des propriétés finales cohérentes et prévisibles.

Point fort : Simplicité d'utilisation

Avec les contrôleurs numériques modernes, ces fours sont relativement simples à utiliser. Ils sont idéaux pour les expériences de laboratoire, la recherche et le développement, et la production par lots de petite à moyenne taille où les processus changent fréquemment.

Limitation : L'atmosphère

Un four de type boîte standard fonctionne avec une atmosphère d'air. Pour de nombreux métaux, le chauffage en présence d'oxygène peut provoquer un calaminage et une oxydation indésirables. Bien que cela soit acceptable pour certains processus, c'est une limitation critique pour d'autres.

Surmonter la limitation : Contrôle de l'atmosphère

Pour résoudre ce problème, certains modèles peuvent être équipés de structures scellées et de systèmes de contrôle d'atmosphère. Ces fours avancés permettent le traitement thermique sous vide ou sous une couverture de gaz protecteurs comme l'azote ou l'argon, empêchant les réactions de surface.

Faire le bon choix pour votre objectif

La sélection de la bonne configuration de four est essentielle pour réussir. Votre choix doit être dicté par le matériau que vous traitez et le résultat souhaité.

- Si votre objectif principal est le traitement thermique de base en laboratoire ou pour des pièces non sensibles : Un four de type boîte standard est un excellent outil rentable qui offre la précision nécessaire.

- Si votre objectif principal est de prévenir toute oxydation ou contamination de surface : Vous devez spécifier un modèle de four équipé d'un contrôle de vide ou d'atmosphère de gaz inerte.

- Si votre objectif principal est la fabrication en grand volume et en continu : La nature par lots d'un four de type boîte est susceptible de constituer un goulot d'étranglement, et un four continu ou à tapis roulant serait un choix plus approprié.

En fin de compte, comprendre ces capacités vous permet d'utiliser le four électrique de type boîte comme un outil précis et fiable pour atteindre les résultats métallurgiques souhaités.

Tableau récapitulatif :

| Processus | Résultat clé | Idéal pour |

|---|---|---|

| Trempe | Augmente la dureté | Refroidissement rapide après chauffage uniforme |

| Recuit | Améliore la résistance et la ductilité | Soulagement des contraintes et affinage du grain |

| Traitement en solution | Améliore la résistance à la corrosion | Aciers inoxydables et alliages |

Profitez des solutions avancées de fours à haute température de KINTEK pour un traitement thermique précis dans votre laboratoire. Notre gamme de produits diversifiée, comprenant des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est soutenue par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer les propriétés de vos matériaux grâce à un chauffage fiable et uniforme !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les propriétés clés du graphite pour les applications à haute température ? Stabilité thermique et performances inégalées

- Comment entretenir un élément chauffant ? Prolongez sa durée de vie et assurez sa sécurité grâce à un entretien approprié

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment nettoyer un four à moufle ? Assurez des performances optimales et une longue durée de vie