Un four à moufle de qualité industrielle facilite l'activation des catalyseurs en fournissant un environnement oxydatif stable à haute température, essentiel pour la déshydratation et la décomposition des précurseurs de catalyseurs. Fonctionnant généralement autour de 500 °C, cet équipement pilote la conversion chimique critique des sels métalliques en phases d'oxydes métalliques stables dans une atmosphère d'air.

Point essentiel Le four à moufle est le moteur de la transformation structurelle dans la préparation des catalyseurs. En maintenant un champ thermique très précis, il assure la décomposition uniforme des précurseurs, fixant les composants métalliques actifs sur leurs supports et établissant la porosité requise pour des performances catalytiques élevées.

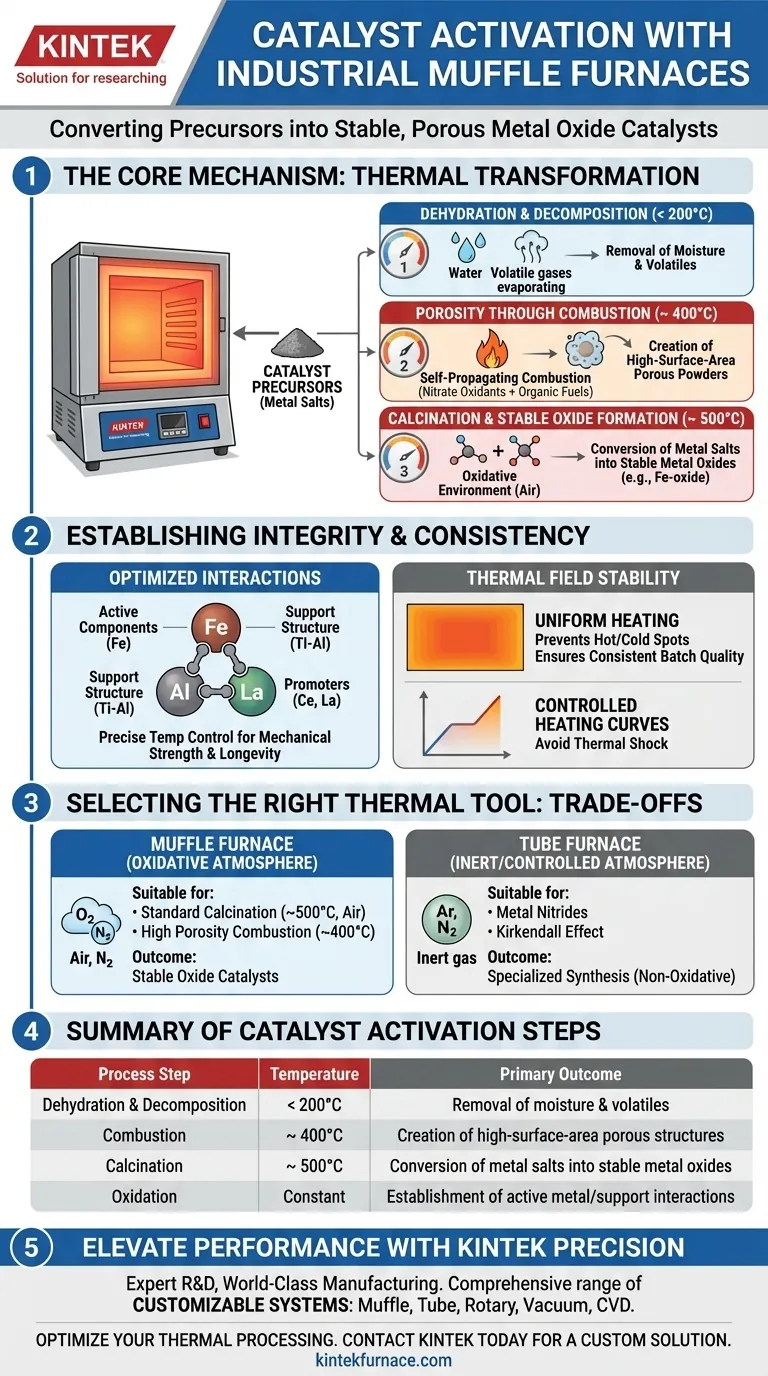

Le Mécanisme de Conversion Chimique

Déshydratation et Décomposition

La fonction principale du four à moufle lors de l'activation est de gérer la décomposition thermique des matériaux précurseurs.

Lorsque le four chauffe le matériau, généralement jusqu'à environ 500 °C, il élimine l'humidité (déshydratation) et décompose les sels métalliques. Ce processus élimine efficacement les composants volatils, ne laissant que les phases actives désirées.

Formation d'Oxydes Métalliques Stables

L'environnement oxydatif (air) à l'intérieur du four est essentiel pour la transformation de phase.

Il pilote la conversion des précurseurs instables en phases d'oxydes métalliques stables. Ce changement chimique est l'étape fondamentale qui transforme un mélange chimique brut en un matériau catalytique fonctionnel.

Établir l'Intégrité Structurelle

Optimisation des Interactions entre Composants

Un contrôle de température de haute précision permet le développement d'interactions idéales entre les différents ingrédients du catalyseur.

Plus précisément, il gère la liaison entre les composants actifs (tels que le Fer/Fe), le support (Titane-Aluminium/Ti-Al) et les promoteurs comme le Cérium ou le Lanthane. Ces interactions déterminent la résistance mécanique et la longévité chimique du produit final.

Création de Porosité par Combustion

Dans certaines méthodes de préparation spécifiques, le four à moufle déclenche des réactions de combustion auto-entretenues.

En chauffant à environ 400 °C, le four initie une réaction entre les oxydants nitrés et les combustibles organiques. Le chauffage uniforme garantit que cette réaction redox est rapide et intense, libérant des gaz qui créent des poudres très poreuses à grande surface spécifique.

Cohérence et Stabilité

Stabilité du Champ Thermique

La qualité d'un catalyseur est définie par sa cohérence entre différents lots de production.

Le four à moufle offre une excellente stabilité du champ thermique, garantissant que chaque partie du lot reçoit exactement le même traitement thermique. Cela évite les "points chauds" ou "points froids" qui pourraient entraîner une activation inégale ou des défauts structurels.

Courbes de Chauffage Contrôlées

Les fours à moufle de laboratoire et industriels utilisent des courbes de température prédéfinies pour gérer le taux de changement.

En suivant un profil de chauffage strict, l'équipement facilite la formation progressive de centres actifs et de structures squelettiques spécifiques. Cette montée en température contrôlée est essentielle pour éviter les chocs thermiques ou l'effondrement structurel prématuré.

Comprendre les Compromis

Atmosphères Oxydantes vs. Inerties

Il est essentiel de distinguer le four à moufle des autres équipements thermiques comme les fours tubulaires.

Les fours à moufle sont conçus pour les processus oxydatifs à l'air. Si votre activation de catalyseur nécessite une atmosphère inerte contrôlée (comme l'Argon) pour déclencher des phénomènes spécifiques tels que l'effet Kirkendall ou pour former des nitrures métalliques, un four à moufle n'est pas l'outil approprié. Ces processus nécessitent généralement l'environnement scellé d'un four tubulaire.

Faire le Bon Choix pour Votre Objectif

Pour garantir une activation optimale du catalyseur, alignez votre choix d'équipement sur vos exigences chimiques spécifiques :

- Si votre objectif principal est la calcination standard : Utilisez un four à moufle pour convertir les sels métalliques en oxydes à l'air à environ 500 °C, en assurant une interaction stable des composants.

- Si votre objectif principal est une porosité élevée par combustion : Utilisez un four à moufle à environ 400 °C pour déclencher des réactions redox uniformes qui génèrent des poudres à grande surface spécifique.

- Si votre objectif principal est le traitement sous atmosphère inerte : N'utilisez pas de four à moufle ; passez à un four tubulaire pour éviter l'oxydation et permettre des effets de migration spécifiques.

Le four à moufle est l'outil définitif pour garantir la cohérence structurelle et chimique requise pour les catalyseurs d'oxydes haute performance.

Tableau Récapitulatif :

| Étape du Processus | Température | Résultat Principal |

|---|---|---|

| Déshydratation | < 200 °C | Élimination de l'humidité et des composants volatils |

| Combustion | ~400 °C | Création de structures poreuses à grande surface spécifique |

| Calcination | ~500 °C | Conversion des sels métalliques en oxydes métalliques stables |

| Oxydation | Constant | Établissement des interactions métal actif/support |

Améliorez les Performances de Votre Catalyseur avec la Précision KINTEK

La cohérence est la marque des catalyseurs haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, entièrement personnalisables pour répondre à vos protocoles d'activation spécifiques. Que vous nécessitiez des champs thermiques précis pour l'oxydation ou des atmosphères contrôlées pour la synthèse spécialisée, nos fours de laboratoire haute température offrent la stabilité dont votre recherche a besoin.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle de laboratoire est-il utilisé pour cuire l'appareillage expérimental ? Assurer la pureté dans les simulations de pétrole et de gaz de schiste

- Pourquoi utiliser un four antidéflagrant pour les aérogels de silice ? Sécurité essentielle pour le séchage à haute température sous pression ambiante

- Comment le traitement thermique dans un four à moufle affecte-t-il le CuFe2O4–SnO2-rGO ? Optimiser les performances du composite hétérojonction

- Quelles sont les pratiques d'entretien recommandées pour un four à moufle ? Assurez la longévité et la sécurité de votre laboratoire

- Comment les fours à résistance de type boîte à haute température garantissent-ils la stabilité du processus ? Maîtriser le contrôle de l'électrolyse des oxydes fondus

- Quelles précautions faut-il prendre avec le thermostat avant une expérience ? Assurez la précision et la sécurité dans votre laboratoire

- Comment fonctionne le système d'isolation dans un four à moufle ? Maîtrisez un contrôle de température efficace et sûr

- Quel est le rôle d'une étuve à moufle à haute température dans la transformation des LDH Mg-Zn-Al ? Libérer le pouvoir d'adsorption