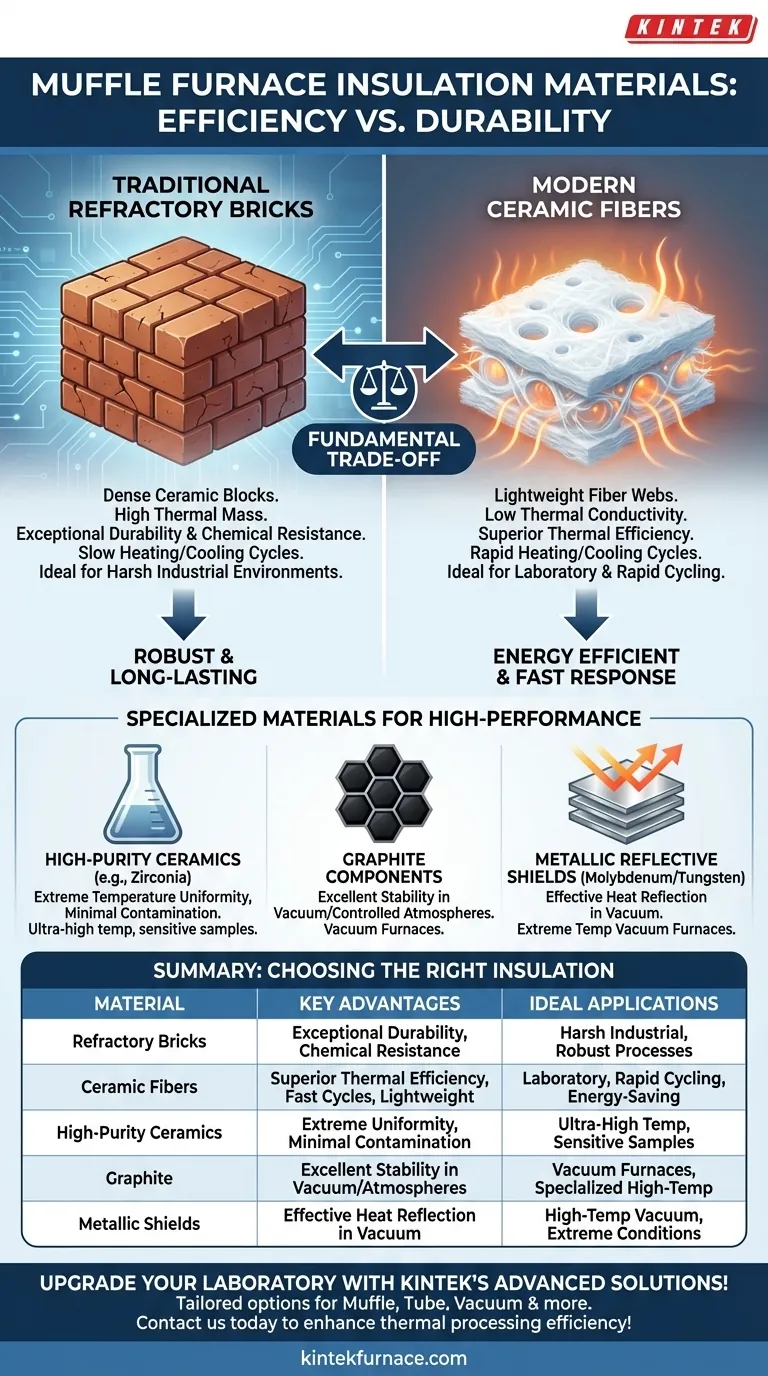

Dans un four à moufle, l'isolation est principalement réalisée à l'aide de deux classes distinctes de matériaux : les briques réfractaires traditionnelles et denses ou les fibres céramiques modernes et légères. Bien que les deux servent à contenir la chaleur, elles représentent des approches fondamentalement différentes en matière de gestion thermique, chacune ayant des avantages spécifiques pour diverses applications.

Le choix entre les briques réfractaires et les fibres céramiques est un compromis fondamental. Les briques offrent une durabilité et une résistance chimique exceptionnelles, tandis que les fibres céramiques offrent une efficacité thermique supérieure, des cycles de chauffage et de refroidissement plus rapides, et une construction de four globalement beaucoup plus légère.

Les deux piliers de l'isolation des fours à moufle

Au cœur de la question, l'isolation d'un four à moufle dicte ses caractéristiques de performance, y compris la consommation d'énergie, la vitesse de chauffage et la stabilité de la température. Le choix du matériau reflète l'usage prévu du four.

Briques Réfractaires Traditionnelles

Les briques réfractaires sont des blocs céramiques denses et lourds qui ont été la norme pendant des décennies. Elles fonctionnent en absorbant et en contenant une quantité massive d'énergie thermique.

Ces matériaux sont réputés pour leur durabilité physique exceptionnelle et leur haute résistance aux attaques chimiques, ce qui les rend idéaux pour les environnements industriels difficiles.

Cependant, leur masse thermique élevée signifie qu'ils mettent beaucoup de temps et nécessitent une quantité significative d'énergie pour chauffer et refroidir, ce qui les rend moins efficaces pour les processus nécessitant des changements de température rapides.

Fibres Céramiques Modernes

Les fibres céramiques sont une classe d'isolants plus récente, souvent façonnée en panneaux, couvertures ou formes moulées légères. Ces matériaux consistent en un réseau de fibres avec un volume important d'air emprisonné.

Cette structure leur confère une conductivité thermique extrêmement faible, leur permettant d'isoler efficacement avec beaucoup moins de masse que les briques.

Un avantage clé est leur faible masse thermique, qui permet des cycles de chauffage et de refroidissement très rapides. Cela améliore considérablement l'efficacité énergétique et le débit de traitement dans les environnements de laboratoire.

Matériaux Spécialisés pour Applications Haute Performance

Pour les environnements plus exigeants ou spécialisés, tels que les fours à vide ou les travaux à ultra-haute température, des matériaux avancés sont employés.

Grades de Céramique de Haute Pureté

Pour les applications nécessitant une uniformité de température extrême ou une inertie chimique, des fibres de haute pureté sont utilisées. La fibre céramique de grade Zircone, par exemple, offre d'excellentes performances à des températures très élevées et minimise la contamination potentielle des échantillons sensibles.

Composants en Graphite

Dans certains fours à atmosphère contrôlée ou sous vide, le graphite sous forme de plaquettes ou de feutre est utilisé comme élément isolant ou chauffant. Il offre une excellente stabilité à haute température en l'absence d'oxygène.

Écrans Réfléchissants Métalliques

Certains fours à vide haute température utilisent une stratégie d'isolation entièrement différente. Ils emploient plusieurs couches d'écrans réfléchissants, généralement en molybdène ou en tungstène.

Plutôt que d'absorber la chaleur, ces écrans réfléchissent le rayonnement thermique vers la zone de chauffage. C'est une méthode très efficace pour atteindre des températures extrêmes avec une perte de chaleur minimale sous vide.

Comprendre les Compromis : Efficacité vs Durabilité

Le choix de l'isolation n'est pas seulement une question de science des matériaux ; c'est une question de priorités opérationnelles. Comprendre les compromis inhérents est essentiel pour sélectionner le bon four.

Masse Thermique et Utilisation d'Énergie

Un four revêtu de briques réfractaires denses possède une masse thermique élevée. Il agit comme un « volant d'inertie » thermique, nécessitant une énergie importante pour atteindre sa température de fonctionnement.

Un four en fibre céramique a une très faible masse thermique. Il chauffe rapidement avec beaucoup moins d'apport d'énergie, le rendant beaucoup plus efficace pour une utilisation non continue.

Taux de Chauffage et de Refroidissement

La faible masse de la fibre céramique permet des cycles de processus beaucoup plus rapides. Un four peut être porté à température, utilisé et refroidi en une fraction du temps requis pour une unité revêtue de briques.

Longévité et Contamination

Les briques réfractaires sont robustes et peuvent résister à des abus physiques importants et à une exposition chimique directe.

Les fibres céramiques, bien que durables, peuvent être plus sensibles aux dommages mécaniques. Dans certains environnements propres, il peut également y avoir une préoccupation concernant le rejet microscopique de fibres sur la durée de vie du four.

Faire le Bon Choix pour Votre Application

La sélection d'un four nécessite d'adapter le type d'isolation à votre objectif principal.

- Si votre objectif principal est le cyclage rapide et l'efficacité énergétique : Choisissez un four avec isolation en fibre céramique pour ses temps de réponse rapides et sa consommation d'énergie réduite.

- Si votre objectif principal est la durabilité du processus et la résistance chimique : Un four revêtu de briques réfractaires denses est le choix le plus robuste et le plus durable pour les environnements difficiles.

- Si votre objectif principal est les températures ultra-élevées ou les processus sous vide : Recherchez des conceptions spécialisées utilisant des grades de céramique de haute pureté ou des écrans thermiques métalliques adaptés à ces conditions.

En fin de compte, comprendre le matériau d'isolation vous permet de sélectionner un four qui n'est pas seulement un appareil de chauffage, mais un outil précis optimisé pour vos besoins spécifiques de traitement thermique.

Tableau Récapitulatif :

| Type de Matériau | Avantages Clés | Applications Idéales |

|---|---|---|

| Briques Réfractaires | Durabilité exceptionnelle, haute résistance chimique | Environnements industriels difficiles, processus nécessitant robustesse |

| Fibres Céramiques | Efficacité thermique supérieure, chauffage/refroidissement rapide, légèreté | Laboratoires, cyclage rapide, processus économes en énergie |

| Céramiques de Haute Pureté (ex : Zircone) | Uniformité de température extrême, contamination minimale | Travaux à ultra-haute température, traitement d'échantillons sensibles |

| Graphite | Excellente stabilité sous vide/atmosphères contrôlées | Fours à vide, applications spécialisées à haute température |

| Écrans Réfléchissants Métalliques | Réflexion efficace de la chaleur sous vide, perte de chaleur minimale | Fours à vide haute température, conditions de température extrêmes |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options sur mesure telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec précision. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi la taille du four est-elle importante lors de la sélection d'un four à moufle ? Assurer un chauffage précis et une efficacité

- Qu'est-ce qui rend les fours à creuset adaptés aux applications à haute température ? Obtenez une pureté et une précision inégalées

- Quels sont les principaux avantages de l'utilisation des fours à moufle ? Atteignez la pureté et la précision dans le traitement thermique

- Qu'est-ce qu'un four à moufle et quelle gamme de températures peut-il atteindre ? Découvrez les solutions haute température

- Quelles sont les fonctionnalités avancées incluses dans les fours à moufle ? Améliorez la précision et la sécurité dans votre laboratoire

- Quelles sont les étapes de la mise en place d'un four à moufle avant utilisation ? Assurez la sécurité et la précision dans votre laboratoire

- Quel rôle joue un four à moufle haute température dans le frittage du LaCoO3 ? Optimisation de la formation de la phase pérovskite

- Quelle est l'application spécifique d'un four à moufle dans les expériences de caractérisation du biochar ? Optimisation de l'analyse des cendres