Un four à moufle sert d'environnement de traitement thermique essentiel requis pour transformer les précurseurs de magnésium bruts en matériaux de support haute performance. Il fournit un réglage précis à haute température qui facilite la décomposition thermique des carbonates de magnésium, une étape nécessaire à la création d'oxyde de magnésium (MgO) actif.

Point clé Le four à moufle n'est pas simplement une source de chaleur ; c'est l'outil qui pilote la calcination en plusieurs étapes pour réorganiser le réseau cristallin du matériau. Ce processus élimine l'eau et le dioxyde de carbone, laissant une structure de MgO très alcaline et active, optimisée pour le chargement de métaux et la performance catalytique.

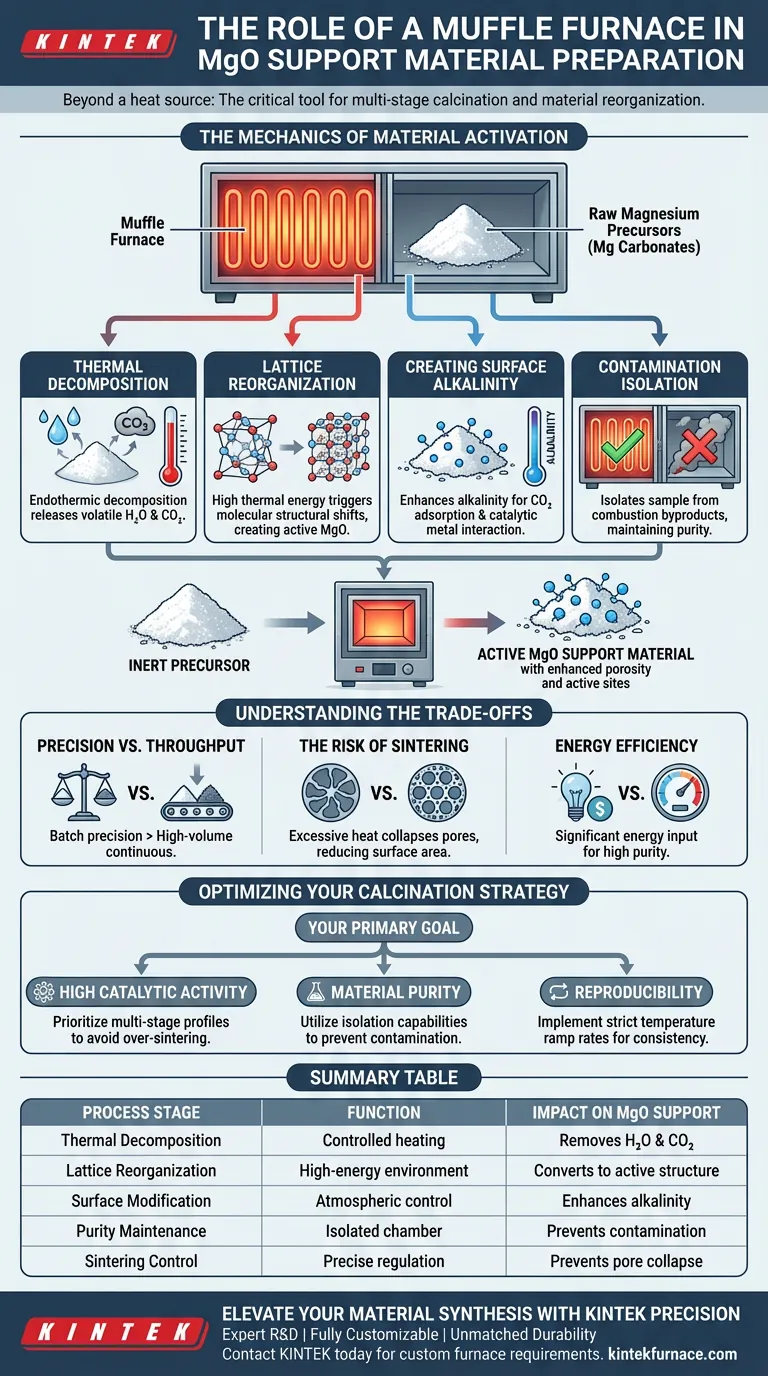

La mécanique de l'activation des matériaux

Décomposition thermique

La fonction principale du four est de piloter la décomposition endothermique des carbonates de magnésium. En maintenant des températures élevées spécifiques, le four force la libération de composants volatils.

Cela élimine efficacement l'eau chimiquement liée et le dioxyde de carbone de la structure du matériau brut.

Réorganisation du réseau cristallin

Au-delà du simple séchage, le four à moufle induit des changements physiques au niveau moléculaire. L'énergie thermique élevée déclenche une réorganisation du réseau cristallin.

Ce changement structurel est ce qui convertit les précurseurs inertes en oxyde de magnésium "actif". Sans cette histoire thermique précise, le matériau manquerait des propriétés de surface nécessaires pour agir comme support.

Création d'alcalinité de surface

L'environnement contrôlé permet le développement de traits chimiques spécifiques. Le processus améliore directement l'alcalinité du produit MgO final.

Une alcalinité élevée est cruciale pour la capacité du matériau à adsorber le dioxyde de carbone et à interagir efficacement avec les métaux catalytiques lors des étapes de synthèse ultérieures.

Isolement de la contamination

Un avantage distinct du four à moufle est sa capacité à isoler l'échantillon des sous-produits de la combustion du carburant. Les éléments chauffants sont séparés de la chambre de réaction.

Cela garantit que la pureté chimique du MgO est maintenue, empêchant la contamination par le soufre ou le carbone provenant de la source de chaleur elle-même.

Comprendre les compromis

Précision vs. Débit

Les fours à moufle excellent dans le traitement par lots où la précision de la température est primordiale. Cependant, ils sont généralement moins adaptés à la production industrielle continue à haut volume par rapport aux fours rotatifs.

Le risque de frittage

Bien que des températures élevées soient nécessaires à l'activation, une température ou une durée excessive peuvent entraîner un frittage excessif. Cela effondre la structure poreuse, réduisant considérablement la surface et l'activité catalytique.

Efficacité énergétique

Atteindre et maintenir des températures supérieures à 500°C–1000°C nécessite un apport d'énergie important. L'utilisation d'un four à moufle pour la préparation de supports nécessite d'équilibrer le coût de l'énergie par rapport à la valeur de la pureté du matériau résultant.

Optimisation de votre stratégie de calcination

Pour maximiser la qualité de vos matériaux de support de MgO, alignez les paramètres de votre four sur vos objectifs chimiques spécifiques.

- Si votre objectif principal est une activité catalytique élevée : Privilégiez un profil de calcination en plusieurs étapes pour assurer une réorganisation complète du réseau cristallin sans frittage excessif des pores.

- Si votre objectif principal est la pureté du matériau : Utilisez les capacités d'isolation du four à moufle pour empêcher les sous-produits de combustion d'interférer avec la chimie de surface du MgO.

- Si votre objectif principal est la reproductibilité : Mettez en œuvre des vitesses de montée en température strictes pour garantir que chaque lot subisse exactement la même histoire thermique.

Le four à moufle est le gardien de la qualité, déterminant si votre précurseur brut devient une plateforme catalytique haute performance ou simplement une poussière inerte.

Tableau récapitulatif :

| Étape du processus | Fonction du four à moufle | Impact sur le support de MgO |

|---|---|---|

| Décomposition thermique | Chauffage contrôlé des carbonates de magnésium | Élimine $H_2O$ et $CO_2$ pour former du MgO |

| Réorganisation du réseau cristallin | Environnement thermique à haute énergie | Convertit les précurseurs en une structure cristalline active |

| Modification de surface | Contrôle atmosphérique et haute température | Améliore l'alcalinité pour un chargement de métaux supérieur |

| Maintien de la pureté | Chambre de chauffage isolée | Empêche la contamination par les sous-produits de combustion du carburant |

| Contrôle du frittage | Régulation précise de la température | Empêche l'effondrement des pores pour maintenir une surface élevée |

Améliorez votre synthèse de matériaux avec la précision KINTEK

Libérez tout le potentiel de vos supports de MgO avec des solutions thermiques conçues pour l'excellence. KINTEK fournit des systèmes de fours à moufle, tubulaires et sous vide de pointe conçus pour vous donner un contrôle total sur la réorganisation du réseau cristallin et la chimie de surface.

Pourquoi choisir KINTEK pour votre laboratoire ou votre installation de production ?

- R&D experte : Nos systèmes sont soutenus par des recherches avancées pour garantir un chauffage uniforme et un traitement sans contamination.

- Entièrement personnalisable : Que vous ayez besoin d'un four à moufle standard ou d'un système CVD spécialisé, nous adaptons notre technologie à vos besoins de recherche uniques.

- Durabilité inégalée : Construit pour une stabilité à haute température, garantissant des résultats reproductibles lot après lot.

Prêt à optimiser votre stratégie de calcination ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre fabrication experte peut améliorer vos performances catalytiques.

Guide Visuel

Références

- Kamonrat Suksumrit, Susanne Lux. Reduced Siderite Ore Combined with Magnesium Oxide as Support Material for Ni-Based Catalysts; An Experimental Study on CO2 Methanation. DOI: 10.3390/catal14030206

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le four à moufle se compare-t-il aux autres fours de fusion de laboratoire ?Explication des principales différences

- Pourquoi un four à moufle est-il essentiel pour les nanopoudres de stannate de baryum (BSO) ? Obtenir une pureté de phase précise

- Quelles sont les mesures de sécurité électrique requises pour un four à moufle ? Étapes essentielles pour prévenir les chocs électriques et les incendies

- Quelles sont les applications clés des fours à moufle dans la recherche et l'industrie ? Libérez la précision dans la transformation des matériaux

- Quel rôle jouent les fours à moufle dans l'industrie de la céramique ? Essentiel pour la cuisson de précision et la pureté

- Comment un four à moufle prend-il en charge les opérations sous atmosphère contrôlée ? Assurez la pureté et la précision dans votre laboratoire

- Quelles sont les applications typiques de ce four à moufle ? Obtenez un traitement thermique et une analyse précis

- Quelles caractéristiques de conception améliorent la polyvalence des fours à moufle ? Améliorez la flexibilité de traitement thermique de votre laboratoire