À la base, un four à moufle prend en charge les opérations sous atmosphère contrôlée en utilisant sa chambre intérieure — le "moufle" — pour créer une barrière physique entre la charge de travail et les éléments chauffants du four. Cette séparation fondamentale permet d'établir un environnement scellé et contrôlé autour de l'échantillon, exempt de la contamination et de la réactivité des éléments chauffants et de l'air extérieur.

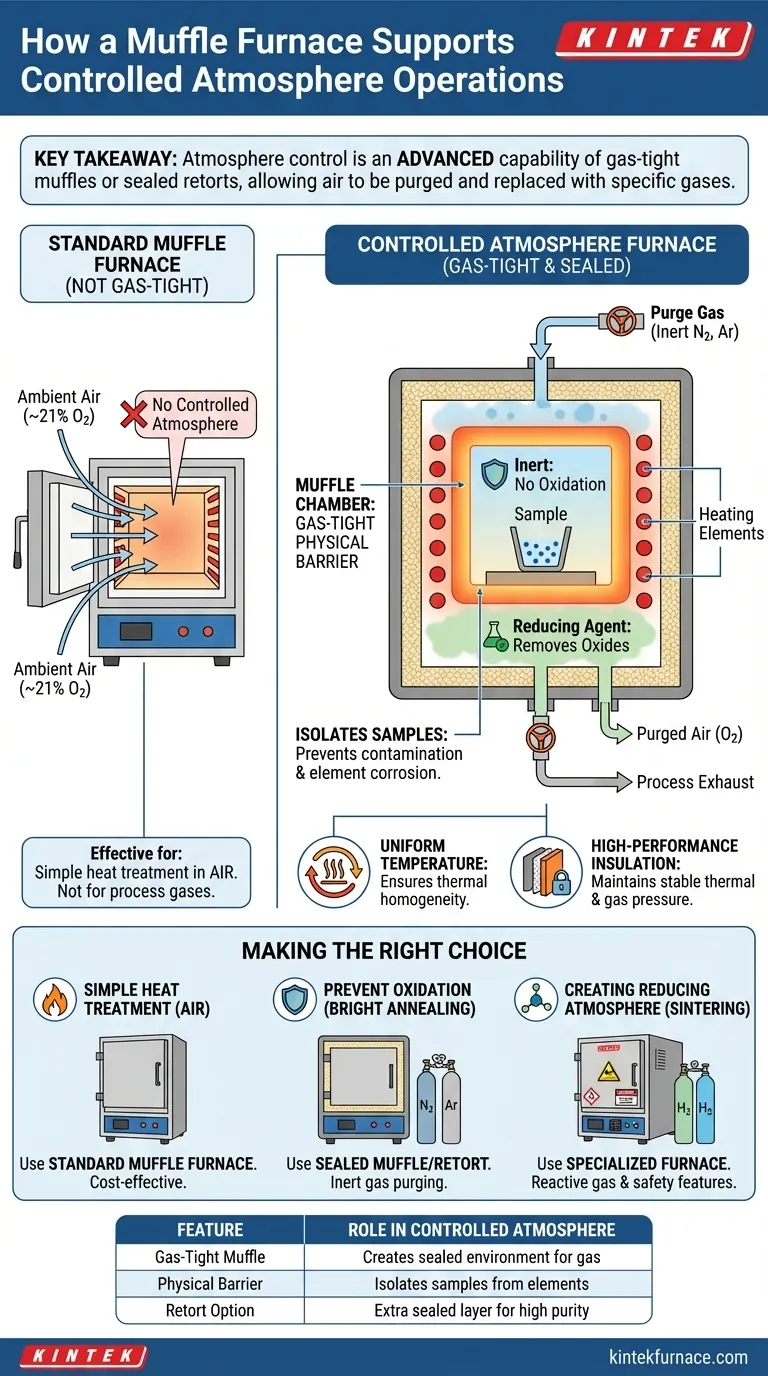

Le point clé à retenir est que le contrôle de l'atmosphère dans un four à moufle n'est pas une caractéristique inhérente à tous les modèles. Il s'agit d'une capacité avancée rendue possible par un moufle étanche aux gaz ou une cornue interne scellée, ce qui permet de purger l'air ambiant et de le remplacer par un environnement gazeux spécifique et pur.

Le rôle central de la chambre à moufle

La conception du moufle est la base sur laquelle repose tout le contrôle de l'atmosphère. Il remplit plusieurs fonctions critiques simultanément.

Une barrière physique contre la contamination

Le moufle est une chambre isolée faite d'un matériau non réactif, généralement une céramique durable comme l'alumine. Cela isole les échantillons des éléments chauffants.

Cette séparation empêche le gaz de process (par exemple, azote, argon ou hydrogène) de corroder les éléments chauffants et, inversement, empêche toute particule libérée par les éléments de contaminer les échantillons.

Création d'un volume étanche

Pour un véritable contrôle de l'atmosphère, la chambre du moufle doit être conçue pour être étanche aux gaz. Cela permet les deux étapes les plus critiques du processus.

Premièrement, l'air ambiant (qui contient environ 21 % d'oxygène réactif) peut être éliminé, généralement par purge avec un gaz inerte. Deuxièmement, le gaz de process ou le mélange de gaz souhaité peut être introduit et maintenu à une pression et un débit spécifiques.

Permettre des atmosphères gazeuses spécifiques

Une fois scellée et purgée, la chambre peut être remplie de gaz comme l'azote ou l'argon pour créer une atmosphère inerte qui empêche l'oxydation.

Pour d'autres processus, un gaz réactif comme l'hydrogène peut être utilisé pour créer une atmosphère "réductrice", qui élimine activement les oxydes de la surface d'un matériau.

Fonctionnalités de support pour un processus stable

Bien que le moufle scellé soit le composant principal, d'autres caractéristiques du four sont essentielles pour rendre l'atmosphère contrôlée efficace et reproductible.

Distribution uniforme de la température

Une atmosphère contrôlée n'est utile que si la température est également contrôlée avec précision. La géométrie et le matériau du moufle sont conçus pour absorber la chaleur des éléments et la rayonner uniformément dans toute la chambre.

Cette homogénéité thermique est essentielle pour les processus sensibles comme le recuit, la trempe et le frittage, garantissant que la pièce entière reçoit le même traitement.

Isolation haute performance

Une isolation avancée fait plus que simplement économiser de l'énergie. En minimisant les pertes de chaleur, elle crée un environnement thermique très stable à l'intérieur du four.

Cette stabilité facilite le maintien d'une température et d'une pression gazeuse constantes, ce qui est vital pour obtenir des résultats reproductibles et de haute qualité.

Comprendre les compromis : Fours standard vs. Fours à atmosphère

C'est une erreur courante et coûteuse de supposer que n'importe quel four à moufle peut gérer des atmosphères contrôlées. La distinction entre les modèles est cruciale.

Tous les fours à moufle ne sont pas égaux

Un four à moufle standard d'entrée de gamme assure une séparation thermique mais n'est pas étanche aux gaz. Il est conçu pour fonctionner uniquement à l'air. Tenter d'y faire passer des gaz de process sera inefficace et potentiellement dangereux.

Le rôle de la cornue

Pour les applications de la plus haute pureté, de nombreux fours à atmosphère utilisent un récipient scellé appelé cornue qui est placé à l'intérieur de la chambre du moufle.

Cette cornue, souvent fabriquée en alliage métallique ou en quartz, agit comme un conteneur parfaitement scellé pour la charge de travail et le gaz de process, offrant une couche supplémentaire de contrôle et de pureté.

Sécurité et compatibilité des matériaux

L'introduction de gaz de process, en particulier des gaz inflammables comme l'hydrogène, nécessite un four spécifiquement conçu à cet effet. Ces systèmes comprennent des verrous de sécurité, des raccords de gaz étanches et des matériaux qui ne se dégraderont pas lorsqu'ils sont exposés au gaz spécifique à haute température.

Faire le bon choix pour votre application

Pour sélectionner l'équipement correct, vous devez d'abord définir votre objectif de processus.

- Si votre objectif principal est un simple traitement thermique à l'air : Un four à moufle standard est parfaitement suffisant et rentable.

- Si votre objectif principal est de prévenir l'oxydation (par exemple, recuit brillant) : Vous avez besoin d'un four avec un moufle ou une cornue scellée, complet avec des orifices d'entrée/sortie de gaz pour la purge avec des gaz inertes comme l'azote ou l'argon.

- Si votre objectif principal est de créer une atmosphère réductrice (par exemple, frittage) : Vous devez utiliser un four spécialisé conçu pour les gaz réactifs comme l'hydrogène, qui comprend des caractéristiques de sécurité et de compatibilité des matériaux obligatoires.

En fin de compte, comprendre la distinction entre un moufle de base et un système véritablement capable d'atmosphère est la clé pour réussir un processus thermique.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'atmosphère contrôlée |

|---|---|

| Moufle étanche aux gaz | Crée un environnement scellé pour purger l'air et introduire des gaz de process comme l'azote ou l'hydrogène |

| Barrière physique | Isole les échantillons des éléments chauffants pour prévenir la contamination et la corrosion |

| Température uniforme | Assure une distribution uniforme de la chaleur pour des résultats cohérents dans des processus comme le recuit |

| Isolation haute performance | Maintient des conditions thermiques et de pression gazeuse stables pour la reproductibilité |

| Option de cornue | Fournit une couche scellée supplémentaire pour les applications de haute pureté avec des gaz réactifs |

Élevez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour des atmosphères inertes, des environnements réducteurs ou des caractéristiques de sécurité spécialisées. Ne faites aucun compromis sur la pureté et la précision — contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser vos processus thermiques et favoriser le succès !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène