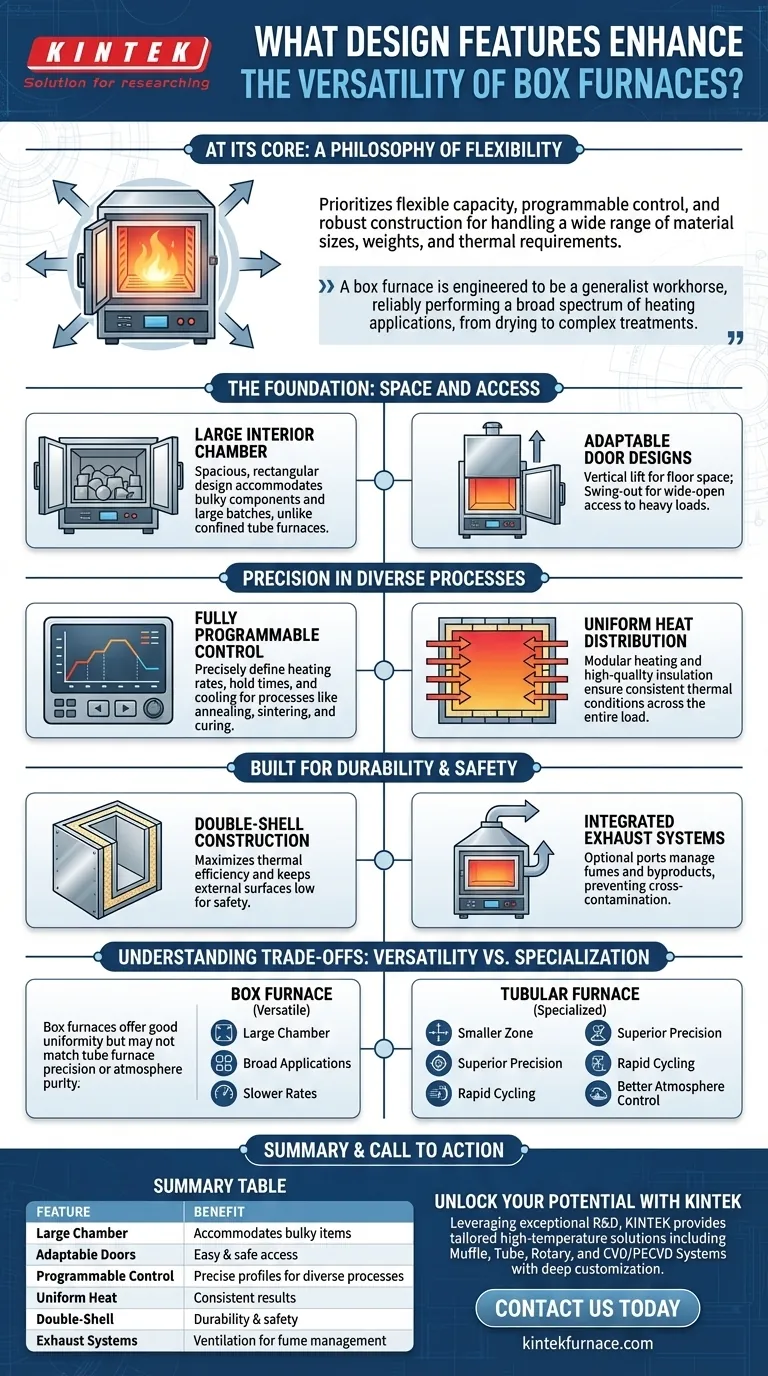

Au fond, la polyvalence d'un four à moufle provient d'une philosophie de conception délibérée qui privilégie une capacité flexible, un contrôle programmable et une construction robuste. Les caractéristiques clés incluent une grande chambre intérieure, des mécanismes de porte adaptables comme des conceptions à levage vertical ou à battants, et des contrôleurs entièrement programmables qui gèrent les taux de chauffage et de refroidissement avec une grande uniformité. Cette combinaison leur permet de traiter une large gamme de tailles de matériaux, de poids et d'exigences de traitement thermique.

Un four à moufle est conçu pour être une bête de somme généraliste. Sa valeur ne réside pas dans la maîtrise d'une tâche unique et spécialisée, mais dans sa capacité à effectuer de manière fiable un large éventail d'applications de chauffage, du simple séchage aux traitements thermiques complexes.

Le fondement de la polyvalence : espace et accès

Les caractéristiques les plus immédiates qui permettent la polyvalence sont les dimensions physiques du four et la manière dont les utilisateurs interagissent avec elles. Ces éléments sont conçus pour s'adapter à l'imprévisibilité de la taille des échantillons et des exigences de chargement.

Grande chambre intérieure

La caractéristique principale d'un four à moufle est sa chambre spacieuse et rectangulaire. Ce grand volume est intrinsèquement plus polyvalent que l'espace confiné d'un four tubulaire, lui permettant de traiter des composants volumineux, de grandes quantités d'articles plus petits ou des matériaux de formes irrégulières.

Conceptions de portes adaptables

Un accès facile et sûr est essentiel pour la convivialité. Les fours à moufle offrent généralement des portes à levage vertical, idéales pour économiser de l'espace au sol et fournir un écran thermique à l'opérateur, ou des portes battantes, qui permettent un accès grand ouvert lors du chargement d'objets lourds ou encombrants.

Précision et répétabilité dans divers processus

La polyvalence est inutile sans contrôle. Un four à moufle doit pouvoir exécuter différents profils thermiques avec précision et répétabilité, ce qui est réalisé grâce à ses systèmes de chauffage et de contrôle.

Contrôle de température entièrement programmable

Les fours à moufle modernes sont équipés de contrôleurs entièrement programmables. Cela permet aux opérateurs de définir précisément les taux de chauffage, les temps de maintien à des températures spécifiques et les taux de refroidissement contrôlés. Cette programmabilité est essentielle pour exécuter différents processus comme le recuit, le frittage, le durcissement ou la calcination, chacun avec son profil thermique unique.

Distribution uniforme de la chaleur

Pour garantir des résultats cohérents sur une charge importante, une température uniforme est primordiale. Ceci est souvent réalisé avec des éléments chauffants modulaires à plaques et une isolation de haute qualité. Cette conception garantit que les articles placés dans les coins du four subissent les mêmes conditions thermiques que ceux du centre, un facteur critique pour la répétabilité du processus.

Conçu pour la durabilité et la sécurité

Un outil polyvalent doit être suffisamment robuste pour répondre à des exigences variées sur une longue durée de vie. La construction et les caractéristiques de sécurité d'un four à moufle sont conçues pour un fonctionnement continu et fiable dans de nombreuses applications.

Construction à double paroi et isolation

Une conception à double paroi, combinée à une isolation économe en énergie, sert deux objectifs. Elle maximise l'efficacité thermique en empêchant la perte de chaleur, et elle maintient les températures des surfaces externes basses, garantissant un environnement de travail plus sûr. Cette construction robuste supporte également le poids des charges denses.

Systèmes d'échappement intégrés

De nombreux processus thermiques dégagent des fumées, de l'humidité ou d'autres sous-produits. L'inclusion de ports d'échappement ou de hottes aspirantes en option rend le four adaptable à ces applications, assurant une ventilation adéquate et prévenant la contamination croisée entre différents processus.

Comprendre les compromis : polyvalence vs spécialisation

Aucune conception unique n'est parfaite pour chaque tâche. La polyvalence d'un four à moufle s'accompagne de compromis spécifiques par rapport à des équipements plus spécialisés.

Uniformité de la température

Bien qu'un four à moufle offre une bonne uniformité de température dans sa grande chambre, il peut ne pas égaler la précision exceptionnelle d'un four tubulaire. Pour la synthèse de matériaux hautement sensibles, à petite échelle, ou la croissance de cristaux, la zone de chauffage plus petite et symétrique d'un four tubulaire offre souvent un contrôle supérieur.

Contrôle de l'atmosphère

Un four à moufle peut être équipé de ports de gaz pour des atmosphères modifiées, mais obtenir un environnement inerte ou sous vide de haute pureté est considérablement plus difficile que dans un four tubulaire scellé. Le grand volume et les joints de porte rendent difficile la purge et le maintien d'une atmosphère pure.

Vitesses de montée et de descente en température

La grande masse thermique d'un four à moufle signifie qu'il se réchauffe et se refroidit généralement plus lentement qu'un four plus petit. Pour les applications nécessitant des cycles thermiques rapides, cela peut être une limitation importante.

Faire le bon choix pour votre application

La sélection du bon four nécessite de faire correspondre ses points forts de conception à vos besoins opérationnels principaux.

- Si votre objectif principal est le travail de laboratoire général ou le traitement de pièces variées : La grande capacité et la programmation flexible d'un four à moufle en font le choix idéal.

- Si votre objectif principal est la synthèse de haute pureté avec des atmosphères contrôlées : Un four tubulaire est mieux adapté à ces applications spécialisées, à petits échantillons.

- Si votre objectif principal est d'effectuer de nombreuses expériences simultanées mais distinctes et de petite taille : Un four à moufle avec une grande chambre et plusieurs étagères peut fournir la capacité nécessaire.

En fin de compte, comprendre ces caractéristiques de conception vous permet de choisir le bon outil pour vos objectifs spécifiques de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Grande chambre intérieure | Accueille les articles volumineux et les grandes séries |

| Conceptions de portes adaptables | Assure un accès de chargement facile et sûr |

| Contrôle de température programmable | Permet des profils thermiques précis pour diverses processus |

| Distribution uniforme de la chaleur | Fournit des résultats cohérents sur l'ensemble de la charge |

| Construction à double paroi | Améliore la durabilité et la sécurité avec de faibles températures externes |

| Systèmes d'échappement intégrés | Permet la ventilation pour la gestion des fumées et sous-produits |

Libérez tout le potentiel de votre traitement thermique avec les fours à moufle avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions haute température sur mesure. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours polyvalents peuvent améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance