Dans le monde des matériaux avancés, le four à moufle est l'outil indispensable pour créer et valider des céramiques haute performance. Il fournit un environnement exceptionnellement contrôlé, à haute température et exempt de contaminants, ce qui est crucial pour la cuisson des matières premières, le test des propriétés des produits finis et la conduite de recherches fondamentales. Son rôle est d'assurer que le produit céramique final soit solide, fiable et réponde à des spécifications exactes.

La véritable valeur d'un four à moufle en céramique va au-delà du simple fait de chauffer. Sa caractéristique déterminante est la « moufle »—une chambre isolée qui protège le matériau céramique des éléments chauffants et de tout contaminant de combustible. Cela garantit que les propriétés finales du matériau sont le résultat du processus souhaité, et non d'une interférence externe.

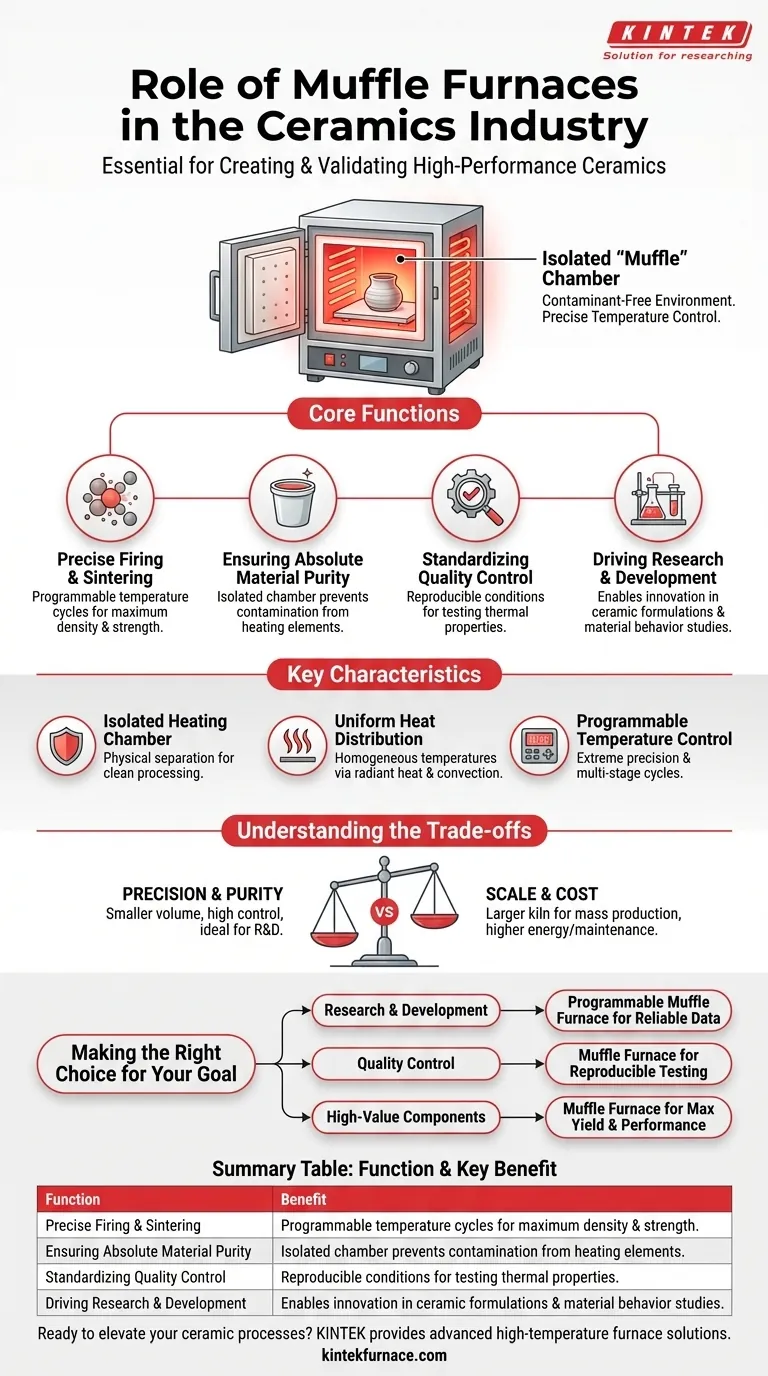

Les fonctions essentielles dans la céramique

Un four à moufle n'est pas seulement un four ; c'est un instrument de précision. Ses capacités sont au cœur de l'obtention des propriétés uniques qui rendent les céramiques précieuses dans des industries allant de l'aérospatiale à l'électronique.

Atteindre une cuisson et un frittage précis

Les céramiques ne sont pas simplement séchées ; elles sont transformées par la chaleur. Ce processus, connu sous le nom de cuisson ou de frittage, nécessite un calendrier de température exact.

Le système de contrôle avancé d'un four à moufle permet aux opérateurs de programmer des taux de chauffage précis, des temps de maintien à des températures spécifiques et des rampes de refroidissement contrôlées. Cela évite le choc thermique et garantit que les particules céramiques se lient correctement pour atteindre une densité et une résistance maximales.

Assurer une pureté absolue du matériau

La caractéristique la plus importante d'un four à moufle est sa chambre intérieure isolée. Les éléments chauffants sont situés à l'extérieur de cette chambre, la chauffant par l'extérieur.

Cette conception est essentielle car elle empêche tout sous-produit des éléments chauffants (ou du combustible, dans les modèles non électriques) de contaminer la céramique. Pour les céramiques techniques et électroniques, où même des traces d'impuretés peuvent ruiner les performances, cette isolation est non négociable.

Standardisation du contrôle qualité

Pour garantir qu'une pièce en céramique fonctionnera comme prévu, elle doit être testée dans des conditions reproductibles. Les fours à moufle offrent l'environnement parfait pour cela.

Les fabricants les utilisent pour cuire des lots d'essai ou soumettre des composants finis à des cycles thermiques extrêmes. Cela leur permet de vérifier des propriétés telles que la dilatation thermique, la résistance après cuisson et la résistance à la dégradation, garantissant que chaque lot atteint la norme de qualité requise.

Stimuler la recherche et le développement

En laboratoire, les fours à moufle sont essentiels à l'innovation. Les chercheurs les utilisent pour développer de nouvelles formulations céramiques et étudier comment différents matériaux se comportent sous une chaleur extrême.

En exposant de petits échantillons à des conditions contrôlées, les scientifiques peuvent rapidement déterminer la composition d'un matériau, ses caractéristiques de combustion et ses applications potentielles sans le coût et le temps d'une production à grande échelle.

Caractéristiques clés d'un four à moufle

Les fonctions d'un four à moufle sont rendues possibles par quelques principes de conception clés qui le distinguent d'un four ou d'un four industriel standard.

Chambre de chauffage isolée

La « moufle » elle-même est une chambre généralement fabriquée à partir de matériaux céramiques résistants aux hautes températures. Cet enceint assure que la charge de travail est physiquement séparée de la source de chaleur, garantissant un environnement de traitement propre.

Distribution uniforme de la chaleur

Pour qu'une pièce en céramique soit cuite correctement, elle doit être chauffée uniformément de tous les côtés. Les fours à moufle sont conçus pour fournir des températures homogènes dans toute la chambre. Ils y parviennent grâce à une combinaison de chaleur rayonnante (provenant des parois chaudes de la moufle) et de convection naturelle.

Contrôle de température programmable

Les fours à moufle modernes utilisent des contrôleurs numériques sophistiqués et des thermocouples pour maintenir les températures avec une précision extrême. Cela permet d'exécuter parfaitement des cycles de cuisson complexes à plusieurs étapes à chaque fois, un facteur critique pour la répétabilité dans la fabrication et la recherche.

Comprendre les compromis

Bien qu'essentiels, les fours à moufle sont des outils spécialisés avec des considérations spécifiques. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Précision par rapport à l'échelle

Un four à moufle offre un contrôle et une pureté inégalés, mais généralement dans un volume plus petit qu'un grand four industriel. Ils sont idéaux pour la R&D, le contrôle qualité et la production de composants plus petits et de grande valeur. Pour la production de masse de pièces plus grandes comme les briques ou la poterie, un four plus grand et plus conventionnel est souvent plus économique.

Électricité et coût

La plupart des fours à moufle modernes sont électriques. C'est la source de leur fonctionnement propre, mais cela peut également entraîner une consommation d'énergie plus élevée par rapport aux grands fours industriels à gaz. Le coût initial d'un four à moufle de précision est également plus élevé que celui d'un four simple en raison de ses commandes avancées et de ses matériaux spécialisés.

Entretien des composants clés

Les composants qui permettent la précision d'un four à moufle—à savoir les éléments chauffants et le thermocouple qui mesure la température—sont des consommables. Avec le temps et l'utilisation à haute température, ils se dégraderont et devront être remplacés pour maintenir la précision et la performance.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à moufle est motivée par le besoin de pureté thermique et de précision.

- Si votre objectif principal est la recherche et le développement de matériaux : Un four à moufle programmable est non négociable pour sa capacité à produire des données propres, reproductibles et fiables.

- Si votre objectif principal est le contrôle qualité pour les céramiques techniques : Un four à moufle est le seul moyen de garantir que vos tests ne sont pas compromis par des variables environnementales.

- Si votre objectif principal est la production de composants sensibles de grande valeur : Le chauffage propre et uniforme d'un four à moufle garantit un rendement maximal du produit et des performances supérieures.

En fin de compte, maîtriser le processus thermique est la clé pour libérer tout le potentiel de tout matériau céramique avancé.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Cuisson/Frittage de précision | Atteint la densité et la résistance maximales grâce à des cycles de température contrôlés |

| Pureté du matériau | La chambre isolée empêche la contamination pour les céramiques haute performance |

| Contrôle qualité | Fournit des conditions reproductibles pour tester les propriétés thermiques |

| Recherche & Développement | Permet l'innovation dans les formulations céramiques et les études sur le comportement des matériaux |

Prêt à améliorer vos processus céramiques avec précision et pureté ? Grâce à une R&D exceptionnelle et à une fabrication en interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation profonde pour répondre précisément aux exigences expérimentales uniques. Que vous soyez en R&D, en contrôle qualité ou dans la production de céramiques de grande valeur, nos fours garantissent des environnements sans contaminants et un contrôle exact de la température pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs