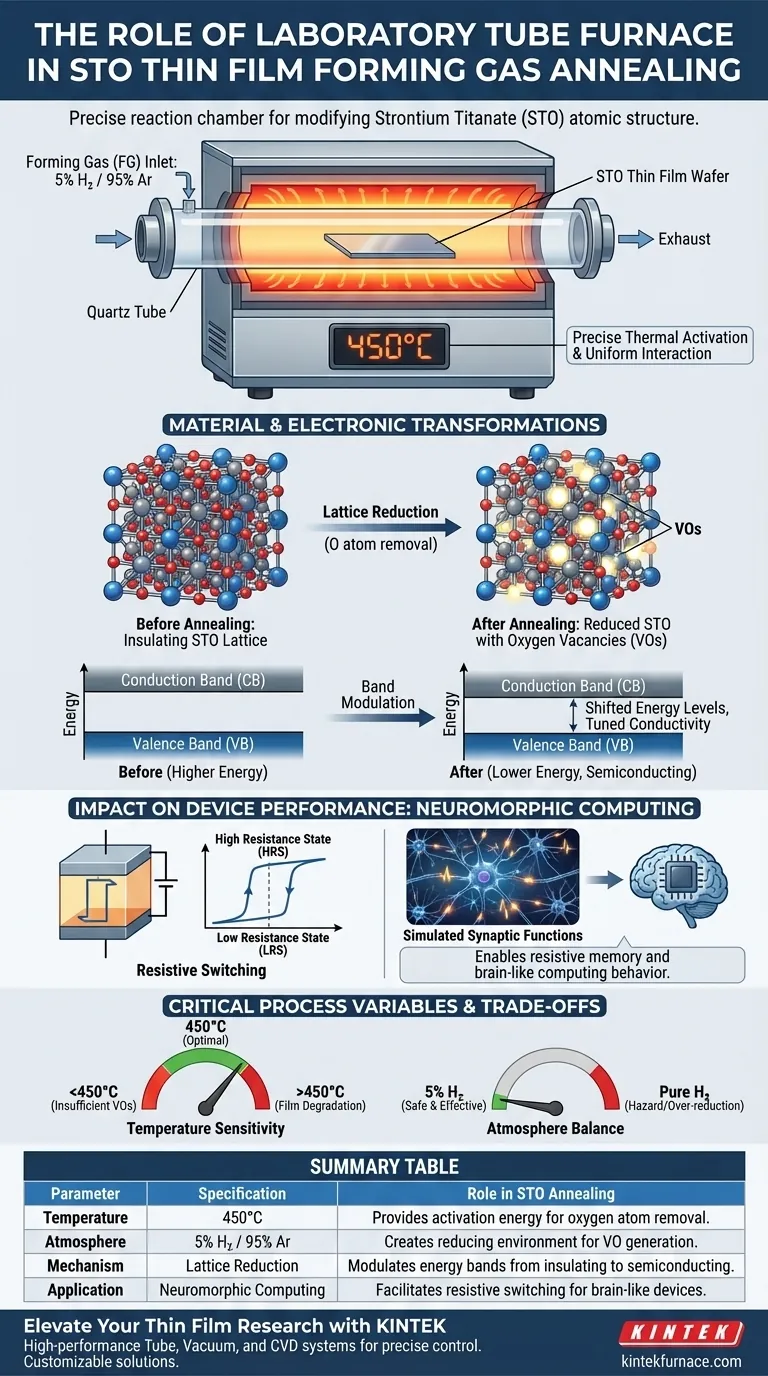

Un four tubulaire de laboratoire sert de chambre de réaction précise nécessaire pour modifier la structure atomique des couches minces de titanate de strontium (STO). Il facilite un processus de recuit spécifique à 450°C dans un environnement réducteur, en utilisant un gaz de formation pour altérer intentionnellement les propriétés électroniques du matériau.

Idée clé Le four tubulaire ne fait pas que chauffer le matériau ; il crée une atmosphère réductrice contrôlée qui élimine les atomes d'oxygène du réseau STO. Cette génération de lacunes d'oxygène est le mécanisme fondamental qui libère le potentiel du matériau pour une utilisation dans des dispositifs informatiques neuromorphiques avancés (similaires au cerveau).

Le mécanisme du recuit au gaz de formation

Création de l'environnement réducteur

Le rôle principal du four tubulaire est de maintenir une composition atmosphérique spécifique connue sous le nom de gaz de formation (FG). Pour les couches minces de STO, cette atmosphère se compose de 5 % d'hydrogène (H2) équilibré avec de l'argon (Ar).

Activation thermique précise

Le four fournit un environnement thermique stable à exactement 450°C. Cette température est critique car elle fournit l'énergie d'activation nécessaire à l'hydrogène pour interagir avec la couche mince de STO sans détruire le substrat sous-jacent ou l'intégrité de la couche.

Interaction contrôlée

En confinant le flux de gaz et la chaleur à l'intérieur du tube, le four assure une interaction uniforme entre l'hydrogène et la couche mince. Cette uniformité est essentielle pour des performances constantes des dispositifs sur l'ensemble du wafer ou de l'échantillon.

Transformations matérielles et électroniques

Génération de lacunes d'oxygène (VO)

La combinaison de la chaleur et de l'atmosphère riche en hydrogène induit l'élimination des atomes d'oxygène du réseau cristallin du STO. Ce processus, connu sous le nom de réduction, crée des lacunes d'oxygène (VO) au sein de la structure matérielle.

Modulation des bandes d'énergie

Ces lacunes d'oxygène ne sont pas des défauts au sens négatif ; ce sont des outils d'ingénierie fonctionnels. Elles modifient la structure des bandes d'énergie du matériau. Plus précisément, elles déplacent le maximum de la bande de valence et le minimum de la bande de conduction vers des niveaux d'énergie plus bas.

Ajustement de la conductivité

Ce décalage des bandes d'énergie ajuste efficacement la conductivité électrique du STO. Il fait passer le matériau d'un état purement isolant à un état semi-conducteur plus proche, adapté aux applications de commutation.

Impact sur les performances des appareils

Activation de la commutation résistive

Les changements structurels et électroniques facilités par le four sont directement responsables des performances de commutation résistive du matériau. Cette capacité à basculer entre des états de haute et basse résistance est le mécanisme de mémoire dans la mémoire non volatile moderne.

Simulation des fonctions synaptiques

Comme les lacunes d'oxygène peuvent se déplacer sous un champ électrique, le dispositif peut imiter les synapses biologiques. Le processus de recuit permet au STO de présenter des fonctions synaptiques simulées, ce qui en fait un candidat viable pour le matériel informatique neuromorphique.

Variables critiques du processus et compromis

Sensibilité à la température

Alors que certains processus de recuit (comme ceux du silicium ou du titanate de baryum) fonctionnent à des températures supérieures à 1000°C, le recuit au gaz de formation du STO nécessite une température relativement plus basse de 450°C. Tout écart significatif par rapport à cette température peut entraîner une formation insuffisante de lacunes (si trop basse) ou une dégradation potentielle de la couche (si trop élevée).

Équilibre atmosphérique

La concentration d'hydrogène est une variable critique. Un mélange standard de 5 % est plus sûr et efficace pour cette réduction spécifique. L'utilisation d'hydrogène pur présenterait des risques de sécurité importants et pourrait sur-réduire le matériau, en éliminant trop d'oxygène et en effondrant la structure cristalline.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de recuit, alignez les paramètres de votre four sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est la physique des matériaux : Privilégiez le contrôle précis du débit de H2/Ar à 5 % pour ajuster finement la densité des lacunes d'oxygène et le décalage résultant de la structure des bandes.

- Si votre objectif principal est l'application des appareils : Concentrez-vous sur l'uniformité thermique à 450°C pour garantir des comportements de commutation résistive constants sur l'ensemble du réseau de dispositifs neuromorphiques.

Le four tubulaire de laboratoire est le pont entre la matière première et le dispositif fonctionnel, transformant un diélectrique standard en un composant dynamique pour l'informatique de nouvelle génération.

Tableau récapitulatif :

| Paramètre | Spécification | Rôle dans le recuit STO |

|---|---|---|

| Température | 450°C | Fournit l'énergie d'activation pour l'élimination des atomes d'oxygène sans dégradation de la couche. |

| Atmosphère | 5 % H₂ / 95 % Ar | Crée un environnement réducteur pour générer des lacunes d'oxygène fonctionnelles (VO). |

| Mécanisme | Réduction du réseau | Module les bandes d'énergie pour faire passer le matériau de l'état isolant à l'état semi-conducteur. |

| Application | Informatique neuromorphique | Facilite le comportement de commutation résistive pour les dispositifs de mémoire similaires au cerveau. |

Élevez votre recherche sur les couches minces avec KINTEK

La précision est primordiale lors de l'ingénierie des lacunes d'oxygène pour les dispositifs neuromorphiques de nouvelle génération. KINTEK fournit des systèmes tubulaires, sous vide et CVD haute performance conçus pour maintenir l'uniformité thermique exacte et le contrôle atmosphérique requis pour le recuit au gaz de formation STO.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Ne laissez pas vos transformations matérielles au hasard—contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire !

Guide Visuel

Références

- Fandi Chen, Dewei Chu. Enhancing Synaptic Plasticity in Strontium Titanate‐Based Sensory Processing Devices: A Study on Oxygen Vacancy Modulation and Performance in Artificial Neural Networks. DOI: 10.1002/aidi.202500028

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est la fonction principale d'un four tubulaire dans l'épitaxie par transfert de contact ? Alimenter la croissance précise des pérovskites

- Quels sont les avantages des fours à tubes en corindon ? Débloquez le traitement résistant à la corrosion et aux hautes températures

- Pourquoi un four tubulaire haute température sous atmosphère d'argon est-il nécessaire pour la carbonisation de la biomasse ? Points clés

- Comment les fours tubulaires contribuent-ils aux réactions de transport et à la production de cristaux ? Maîtrisez la synthèse de haute pureté avec un contrôle de précision

- Quels accessoires sont généralement inclus avec un four tubulaire fendu à trois zones ? Outils essentiels pour un fonctionnement sûr

- Pourquoi un four tubulaire de qualité industrielle est-il essentiel pour la réduction du SrMo1−xMnxO4 ? Maîtriser la synthèse d'anodes SOFC

- Comment un four tubulaire facilite-t-il l'hydrogénation en phase gazeuse du Zircaloy-4 ? Obtenir une précipitation précise des hydrures

- Quel rôle joue un four tubulaire dans la synthèse de composites Se/NC ? Maîtriser la méthode de diffusion par fusion