Un four de laboratoire à haute température agit comme l'architecte principal de la microstructure interne du composite pendant la pyrolyse. Plus précisément, il crée un environnement contrôlé—généralement à 1300°C—pour convertir les précurseurs à base de carbone en une matrice poreuse, établissant ainsi le cadre nécessaire aux étapes de traitement ultérieures.

Idée clé : Le rôle du four s'étend au-delà du simple chauffage ; il orchestre l'élimination précise des matériaux. En contrôlant la décomposition thermique, le four "creuse" des chemins spécifiques dans la matrice, créant un système de pores interconnectés essentiel à la densité et à la résistance finales du composite.

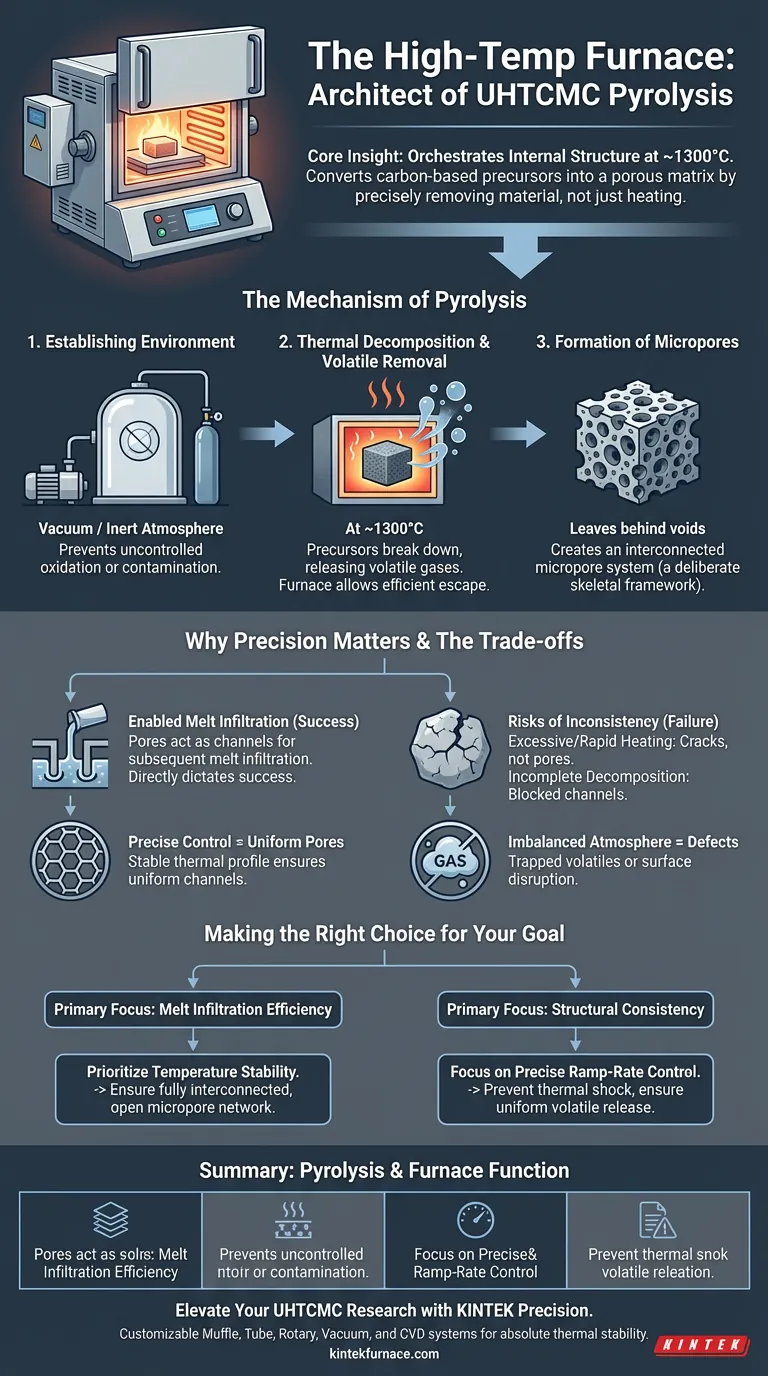

Le Mécanisme de la Pyrolyse

Établir l'Environnement

Le four doit fournir une atmosphère sous vide ou inerte stable tout au long du processus.

Cette isolation est essentielle. Elle empêche l'oxydation incontrôlée ou la contamination par l'air extérieur pendant que le matériau subit une transformation chimique.

Décomposition Thermique et Élimination des Volatils

À des températures avoisinant 1300°C, le four initie la décomposition thermique des précurseurs à base de carbone dans le préformé.

Lorsque ces précurseurs se décomposent, ils libèrent des gaz volatils. Le four permet à ces volatils de s'échapper efficacement, éliminant physiquement de la masse de la structure composite.

Formation de Micropores

L'évacuation des volatils laisse des vides, entraînant la formation d'un système de micropores interconnectés.

Ce n'est pas un défaut, mais une caractéristique délibérée. Le four transforme un précurseur dense en un squelette poreux, qui est la caractéristique déterminante d'une étape de pyrolyse réussie.

Pourquoi la Précision du Four est Importante

Permettre l'Infiltration par Fusion

Les micropores créés pendant la pyrolyse servent un objectif fonctionnel : ils agissent comme des canaux pour l'infiltration par fusion.

Si le four crée une structure de pores fermée ou déconnectée, le matériau fondu lors de l'étape suivante ne pourra pas pénétrer la matrice. La qualité de la pyrolyse dicte directement le succès de l'infiltration.

Contrôler la Distribution des Pores

La précision du contrôle de la température détermine directement la porosité finale et la distribution des pores.

Les fluctuations de température peuvent entraîner des tailles de pores inégales ou des variations de densité localisées. Un profil thermique stable garantit que les "canaux" sont uniformes dans tout le composite.

Comprendre les Compromis

Le Risque d'Incohérence Thermique

Bien que la chaleur élevée soit nécessaire, un chauffage excessif ou trop rapide peut être préjudiciable.

Si la température monte trop rapidement, les volatils peuvent se dilater de manière explosive, provoquant des fissures plutôt que des micropores. Si la température est trop basse, la décomposition reste incomplète, bloquant les canaux nécessaires à l'infiltration.

Équilibrer Atmosphère et Pression

Maintenir le vide ou la pression inerte correcte est un équilibre délicat.

Un vide insuffisant peut piéger les volatils à l'intérieur de la matrice, entraînant un gonflement ou des défauts structurels. Cependant, des conditions de vide trop agressives pourraient perturber l'intégrité de surface du préformé.

Faire le Bon Choix pour Votre Objectif

Pour garantir l'intégrité structurelle des composites à matrice céramique ultra-haute température, votre approche du fonctionnement du four doit correspondre à vos objectifs de traitement spécifiques :

- Si votre objectif principal est l'efficacité de l'infiltration par fusion : Privilégiez la stabilité de la température pour assurer la formation d'un réseau de micropores ouvert et entièrement interconnecté.

- Si votre objectif principal est la cohérence structurelle : Concentrez-vous sur un contrôle précis du taux de montée en température pour éviter les chocs thermiques et assurer une libération uniforme des volatils sur toute la géométrie.

En fin de compte, le four de laboratoire n'est pas seulement une source de chaleur ; c'est l'outil qui définit la perméabilité et la résistance future de votre matériau composite.

Tableau Récapitulatif :

| Phase de Pyrolyse | Fonction du Four | Résultat pour UHTCMC |

|---|---|---|

| Contrôle de l'Atmosphère | Fournit une isolation sous vide/inerte | Prévient l'oxydation et la contamination |

| Décomposition Thermique | Chauffage contrôlé à ~1300°C | Élimine les volatils des précurseurs de carbone |

| Conception de la Microstructure | Contrôle précis du taux de montée en température | Crée des réseaux de micropores interconnectés |

| Intégration du Processus | Formation de canaux | Permet une infiltration par fusion ultérieure réussie |

Améliorez Votre Recherche sur les UHTCMC avec la Précision KINTEK

L'intégrité de vos composites à matrice céramique dépend de la précision de votre environnement de pyrolyse. KINTEK fournit des solutions thermiques de pointe conçues spécifiquement pour les exigences rigoureuses de la recherche sur les matériaux avancés.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD qui garantissent une stabilité thermique et un contrôle d'atmosphère absolus. Que vous optimisiez l'efficacité de l'infiltration par fusion ou la cohérence structurelle, nos fours de laboratoire à haute température fournissent le chauffage uniforme requis pour définir la résistance future de votre matériau.

Prêt à maîtriser votre étape de pyrolyse ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée.

Guide Visuel

Références

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les éléments chauffants courants utilisés dans les fours à moufle et leurs plages de température correspondantes ? Choisissez le bon élément pour votre laboratoire

- Quelles fonctionnalités optionnelles sont disponibles pour les fours à chambre ? Personnalisez-le pour les besoins uniques de votre laboratoire

- Quelles sont les caractéristiques de conception d'un four à moufle ? Composants clés pour la précision et la pureté

- Quel rôle joue un four à moufle haute température dans le pré-frittage de poudres céramiques à base de KNN ? Perspectives clés de synthèse

- Quelles sont les différences d'isolation entre les fours à moufle et les étuves de séchage ? Perspectives clés de conception pour votre laboratoire

- Quelle plage de température les fours à sole mobile (Box Furnaces) utilisent-ils ? De 1100°F à 3300°F pour le traitement thermique de précision

- Quelles pratiques d'entretien prolongent la durée de vie d'un four à moufle ? Améliorez la fiabilité grâce à un entretien proactif

- Pourquoi la calcination dans un four à moufle est-elle nécessaire pour les catalyseurs à base d'oxyde de cérium ? Optimisez les performances de votre catalyseur en forme de tige