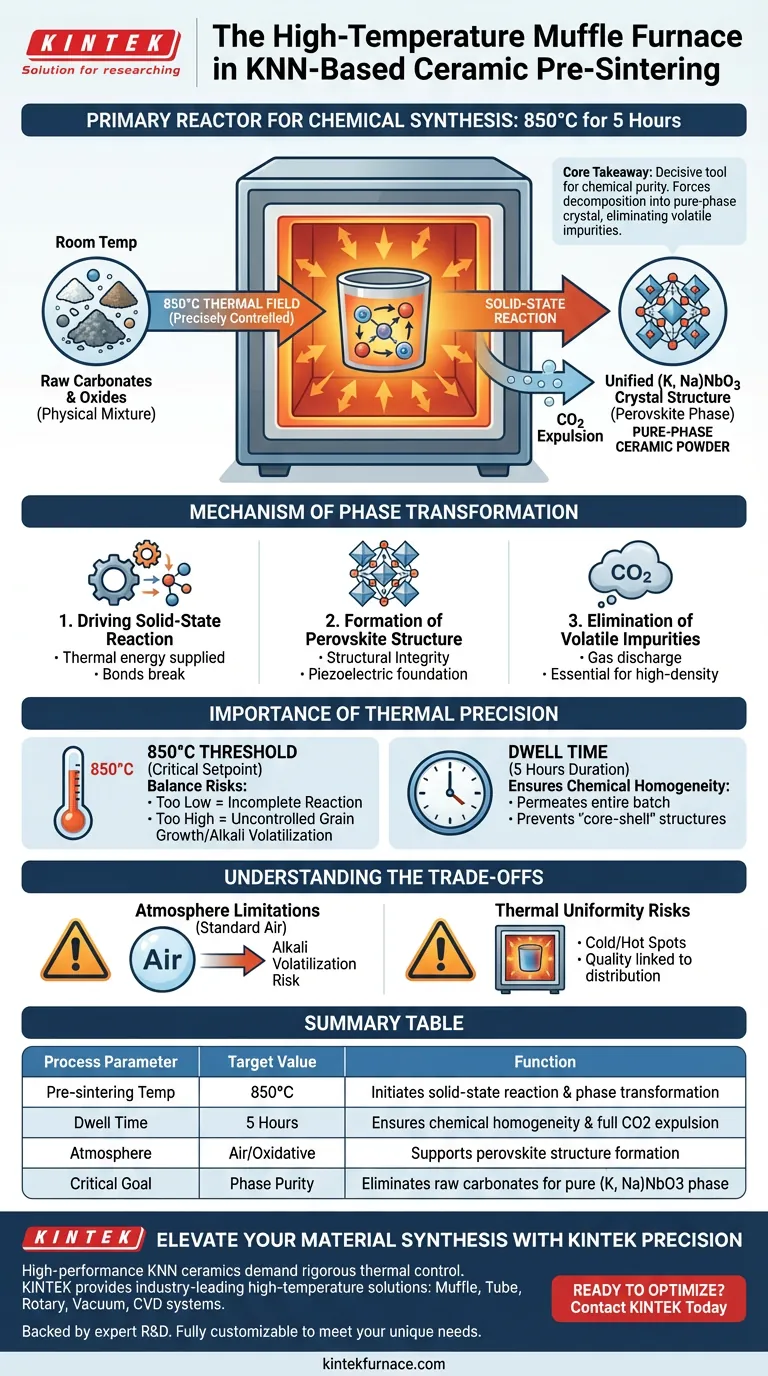

Le four à moufle haute température agit comme le réacteur principal pour la synthèse chimique lors du pré-frittage des poudres céramiques à base de KNN.

Sa fonction va au-delà du simple chauffage ; il fournit un champ thermique précisément contrôlé à 850°C, généralement maintenu pendant 5 heures. Cet environnement spécifique favorise la réaction critique à l'état solide entre les carbonates et les oxydes bruts, assurant l'expulsion du dioxyde de carbone et la formation de la phase structurelle pérovskite initiale.

Point essentiel à retenir Le four à moufle est l'outil décisif pour garantir la pureté chimique avant le traitement final. En maintenant un environnement stable à 850°C, il force la décomposition complète des matières premières en une structure cristalline (K, Na)NbO3 de phase pure, éliminant les impuretés volatiles qui dégraderaient autrement la céramique finale.

Le Mécanisme de Transformation de Phase

Le rôle principal du four à ce stade est de faciliter un changement chimique, transformant un mélange de matières premières en un composé cristallin unifié.

Favoriser la Réaction à l'État Solide

Le four fournit l'énergie nécessaire pour initier et maintenir une réaction entre les carbonates et les oxydes. À température ambiante, ces matériaux ne sont qu'un mélange physique. L'énergie thermique fournie par le four brise les liaisons chimiques des matières premières, permettant aux atomes de diffuser et de se réorganiser.

Formation de la Structure Pérovskite

L'objectif ultime de ce traitement thermique est la synthèse de la phase cristalline (K, Na)NbO3 (KNN). Le four assure que le matériau atteigne une structure pérovskite complète. Cette intégrité structurelle est le fondement des propriétés piézoélectriques de la céramique finale ; sans cette formation de phase spécifique, les étapes de traitement ultérieures échoueront.

Élimination des Impuretés Volatiles

Pendant la réaction, le four facilite le rejet du dioxyde de carbone (CO2). C'est un sous-produit de la décomposition des matières premières carbonatées. Le four à moufle assure que ce gaz est entièrement expulsé, laissant une poudre céramique de phase pure exempte de carbone résiduel, ce qui est essentiel pour un frittage à haute densité ultérieurement.

L'Importance de la Précision Thermique

Obtenir la phase chimique correcte nécessite plus qu'une simple chaleur élevée ; cela exige stabilité et durée.

Maintien du Seuil de 850°C

La température spécifique de 850°C est critique pour les poudres à base de KNN. Si la température est trop basse, la réaction à l'état solide restera incomplète, laissant des matières premières non réagies. Si elle est trop élevée, on risque une croissance incontrôlée des grains ou la volatilisation des éléments alcalins (Potassium et Sodium). Le four à moufle doit maintenir ce point de consigne exact pour équilibrer ces risques.

Le Rôle du Temps de Maintien

La référence spécifie un temps de maintien de 5 heures. Cette durée est nécessaire pour assurer que la réaction imprègne l'ensemble du lot de poudre, pas seulement la surface. La capacité du four à maintenir cette température constamment assure une homogénéité chimique dans tout le matériau, empêchant les structures "cœur-enveloppe" où l'intérieur d'une particule diffère de l'extérieur.

Comprendre les Compromis

Bien que le four à moufle haute température soit essentiel, il est important de reconnaître les pièges potentiels du processus.

Limitations de l'Atmosphère

Les fours à moufle standard fonctionnent généralement dans une atmosphère d'air. Bien que cela convienne au frittage oxydatif requis pour le KNN, il ne permet pas de supprimer la volatilisation des éléments alcalins (Potassium et Sodium) aussi efficacement qu'un environnement scellé et contrôlé en atmosphère.

Risques d'Uniformité Thermique

La qualité de la poudre est directement liée à l'uniformité du "champ thermique" du four. S'il y a des points froids dans le four, la poudre dans ces zones peut contenir des carbonates non réagis. Inversement, les points chauds peuvent entraîner un grossissement excessif des particules. L'efficacité du processus est limitée par la capacité du four à distribuer la chaleur uniformément.

Faire le Bon Choix pour Votre Objectif

La manière dont vous utilisez le four à moufle détermine la qualité de votre poudre précurseur.

- Si votre objectif principal est la Pureté de Phase : Assurez-vous que votre four peut maintenir le point de consigne de 850°C avec une déviation inférieure à ±5°C pour garantir l'élimination complète des carbonates.

- Si votre objectif principal est la Morphologie des Particules : Contrôlez strictement le temps de maintien de 5 heures ; le dépasser peut entraîner la fusion des particules initiales ou leur croissance excessive avant l'étape de frittage finale.

Le succès dans les céramiques KNN commence par le contrôle rigoureux de cet environnement thermique de pré-frittage.

Tableau Récapitulatif :

| Paramètre de Processus | Valeur Cible | Fonction dans la Synthèse KNN |

|---|---|---|

| Température de Pré-frittage | 850°C | Initie la réaction à l'état solide et la transformation de phase |

| Temps de Maintien | 5 Heures | Assure l'homogénéité chimique et l'expulsion complète du CO2 |

| Atmosphère | Air/Oxydante | Favorise la formation de la structure pérovskite |

| Objectif Critique | Pureté de Phase | Élimine les carbonates bruts pour une phase (K, Na)NbO3 pure |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Les céramiques KNN haute performance exigent un contrôle thermique rigoureux. KINTEK fournit des solutions haute température de pointe, notamment des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, spécialement conçus pour maintenir les champs thermiques précis requis pour une synthèse de phase pure.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez la pureté chimique et l'intégrité structurelle dans chaque lot.

Prêt à optimiser votre processus de pré-frittage ?

Contactez KINTEK dès aujourd'hui

Guide Visuel

Références

- Michaela Roudnická, Dalibor Vojtěch. Hydrogen Embrittlement of Ti-Al6-V4 Alloy Manufactured by Laser Powder Bed Fusion Induced by Electrochemical Charging. DOI: 10.3390/met14020251

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles précautions faut-il prendre lors du placement d'objets dans le four à moufle ? Assurer la sécurité et la précision dans les opérations à haute température

- Quelle est l'importance des fours à moufle dans la recherche et le développement pharmaceutiques ? Libérez la pureté et la précision dans l'analyse des médicaments

- Quel rôle joue une étuve à moufle dans le traitement des échantillons d'acier et de sol pour l'extraction du cobalt ? Guide essentiel de laboratoire

- Quelle est l'utilité d'un four à moufle numérique ? Libérez le traitement précis à haute température

- Quel rôle joue un four à moufle de précision dans le traitement d'homogénéisation des alliages d'aluminium ? | Guide d'expert

- Quels matériaux sont utilisés pour le boîtier d'un four à moufle et pourquoi ? Découvrez une construction en acier durable et sûre

- Quel est le rôle d'un four à moufle de laboratoire dans le prétraitement de l'ilménite ? Optimisation de l'activation thermique à 950 °C

- Qu'est-ce qu'un four de paillasse et quels sont ses types courants ? Choisissez le bon pour votre laboratoire