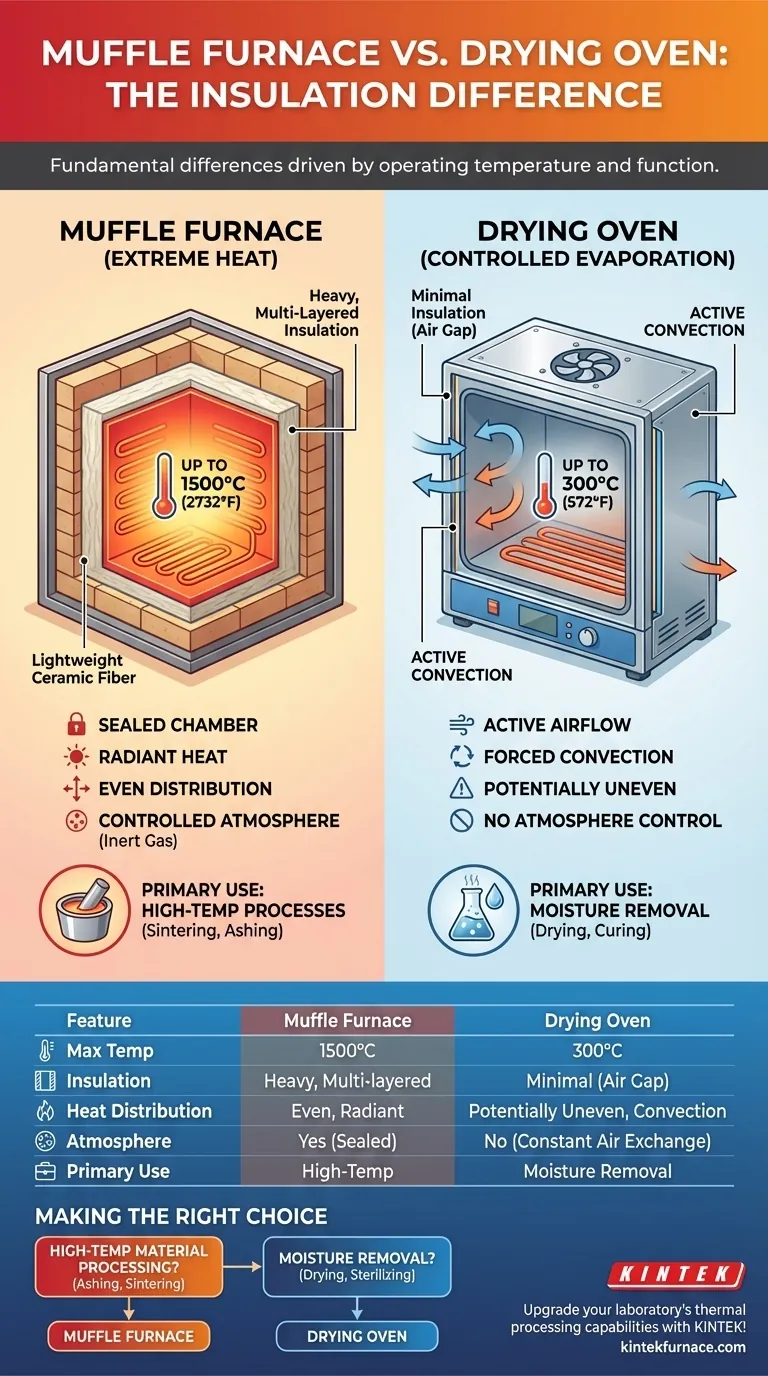

La différence fondamentale en matière d'isolation entre les fours à moufle et les étuves de séchage est le résultat direct de leurs objectifs et de leurs températures de fonctionnement très différents. Les fours à moufle sont dotés d'une isolation épaisse et multicouche pour contenir en toute sécurité des températures extrêmes (jusqu'à 1500 °C), tandis que les étuves de séchage utilisent une isolation minimale car elles fonctionnent à des températures beaucoup plus basses (environ 300 °C) et nécessitent un mécanisme thermique différent.

Le choix entre un four à moufle et une étuve de séchage ne réside pas dans lequel est « meilleur », mais dans la sélection du bon outil pour la tâche. Un four est conçu pour la transformation de matériaux à haute température dans un environnement scellé, tandis qu'une étuve est conçue pour l'élimination de l'humidité à basse température via un flux d'air actif. Leurs stratégies d'isolation reflètent cette division fonctionnelle fondamentale.

Le rôle de la température et de la rétention de chaleur

Le facteur le plus important qui détermine la conception de ces deux instruments est leur plage de température prévue. Ce seul paramètre dicte tout, du matériau d'isolation au coût.

Fours à moufle : Pour les températures extrêmes

Un four à moufle est conçu pour atteindre et maintenir des températures extrêmement élevées, souvent jusqu'à 1500 °C (2732 °F) ou plus.

Pour y parvenir de manière sûre et efficace, ils nécessitent une isolation épaisse et multicouche. Celle-ci se compose généralement de briques réfractaires denses et de fibres céramiques légères. Cette isolation robuste est essentielle pour protéger l'utilisateur et l'environnement, minimiser les pertes d'énergie et garantir une chaleur stable et uniforme.

Étuves de séchage : Pour une évaporation contrôlée

Une étuve de séchage fonctionne à des températures nettement plus basses, plafonnant généralement autour de 300 °C (572 °F). Son objectif principal n'est pas de transformer un matériau par la chaleur, mais d'en éliminer l'humidité.

En raison de cette exigence thermique plus faible, les étuves de séchage présentent une isolation minimale. Un simple espace d'air entre des parois en acier doubles est souvent suffisant. Une isolation lourde serait inutile, coûteuse et contre-productive à sa fonction, qui repose sur l'échange d'air.

Comment la conception dicte la fonction

L'isolation n'est qu'un élément d'une philosophie de conception plus large. Les mécanismes internes par lesquels chaque appareil gère la chaleur sont fondamentalement différents.

La chambre scellée par rapport au flux d'air actif

Un four à moufle est essentiellement une boîte scellée. Pendant le fonctionnement, sa chambre est isolée de l'air extérieur. La chaleur est distribuée principalement par rayonnement à partir des éléments chauffants électriques intégrés aux parois, créant un environnement très stable et immobile.

Une étuve de séchage, en revanche, est un système à convection active. Elle aspire continuellement de l'air frais, le fait passer sur un élément chauffant et le fait circuler dans la chambre à l'aide d'un ventilateur. Cet air chauffé absorbe l'humidité des échantillons, puis est évacué, emportant l'humidité avec lui.

L'impact sur l'uniformité de la chaleur

La conception scellée et rayonnante d'un four à moufle se traduit par une distribution de chaleur exceptionnellement uniforme. L'absence de flux d'air empêche la création de points chauds et froids, ce qui est crucial pour les processus sensibles tels que le frittage ou l'analyse chimique.

Bien que le ventilateur d'une étuve de séchage vise à créer une température uniforme, la nature de la convection forcée dans une grande chambre peut souvent entraîner un chauffage inégal. Les zones les plus proches du ventilateur ou de l'élément chauffant peuvent être plus chaudes que les coins ou les zones obstruées.

Contrôle de l'atmosphère

La conception scellée d'un four à moufle permet des atmosphères contrôlées. En purgeant la chambre et en introduisant un gaz inerte comme l'azote ou l'argon, les utilisateurs peuvent prévenir l'oxydation et réaliser des processus impossibles à l'air libre. C'est une fonction clé pour de nombreuses applications métallurgiques et chimiques.

Une étuve de séchage ne peut pas contrôler son atmosphère car elle échange, par conception, son volume interne avec l'air ambiant.

Comprendre les compromis

Choisir le mauvais instrument peut entraîner des processus ratés, un équipement endommagé ou des résultats inexacts. Comprendre leurs limites est aussi important que de connaître leurs capacités.

Le coût de la capacité à haute température

L'isolation robuste, les éléments chauffants à haute température et les contrôleurs précis requis pour un four à moufle en font un équipement nettement plus coûteux qu'une étuve de séchage.

Les limites du séchage par convection

Les étuves de séchage sont conçues spécifiquement pour éliminer l'humidité et ne conviennent pas aux applications à haute température. Leur inexactitude de température et leur manque de contrôle atmosphérique les rendent inutilisables pour la plupart des travaux en science des matériaux ou en chimie analytique.

Pourquoi vous ne pouvez pas « sécher » efficacement dans un four

Bien qu'un four à moufle puisse certainement chauffer les choses, il est un mauvais choix pour le séchage. Sa chambre scellée emprisonne toute humidité libérée par un échantillon. Cette vapeur d'eau n'a aucun moyen de s'échapper, ce qui ralentit considérablement le processus de séchage et peut créer un environnement de vapeur à haute pression.

Faire le bon choix pour votre application

Votre décision finale doit être basée sur le processus thermique spécifique que vous devez réaliser.

- Si votre objectif principal est le traitement de matériaux à haute température, tel que l'incinération, le frittage, le recuit ou le traitement thermique des métaux, le four à moufle est votre seule option.

- Si votre objectif principal est l'élimination de l'humidité des échantillons, la stérilisation de la verrerie ou le durcissement des revêtements à basse ou moyenne température, l'étuve de séchage est l'outil correct, efficace et rentable.

- Si votre objectif principal est une uniformité et une stabilité de température absolues pour un processus sensible (même à des températures plus basses), l'environnement scellé et rayonnant d'un four à moufle offre des performances supérieures.

En comprenant ces principes de conception fondamentaux, vous pouvez choisir avec confiance le bon outil de traitement thermique pour votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Étuve de séchage |

|---|---|---|

| Température maximale | Jusqu'à 1500 °C | Jusqu'à 300 °C |

| Type d'isolation | Épaisse, multicouche (briques/fibres céramiques) | Minimale (espace d'air entre les parois) |

| Distribution de la chaleur | Uniforme, par rayonnement | Potentiellement inégale, par convection forcée |

| Contrôle de l'atmosphère | Oui, chambre scellée permettant les gaz inertes | Non, échange d'air constant |

| Utilisation principale | Processus à haute température (ex. frittage, incinération) | Élimination de l'humidité, séchage à basse température |

Améliorez les capacités de traitement thermique de votre laboratoire avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques en matière d'isolation, de contrôle de la température et d'efficacité. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de recherche et industriels !

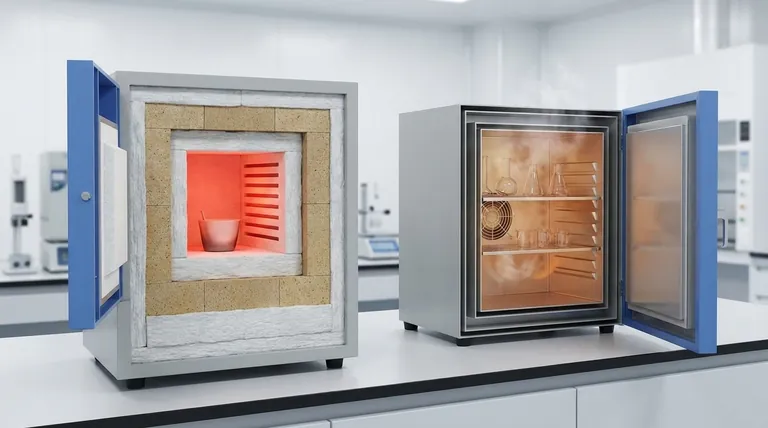

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques