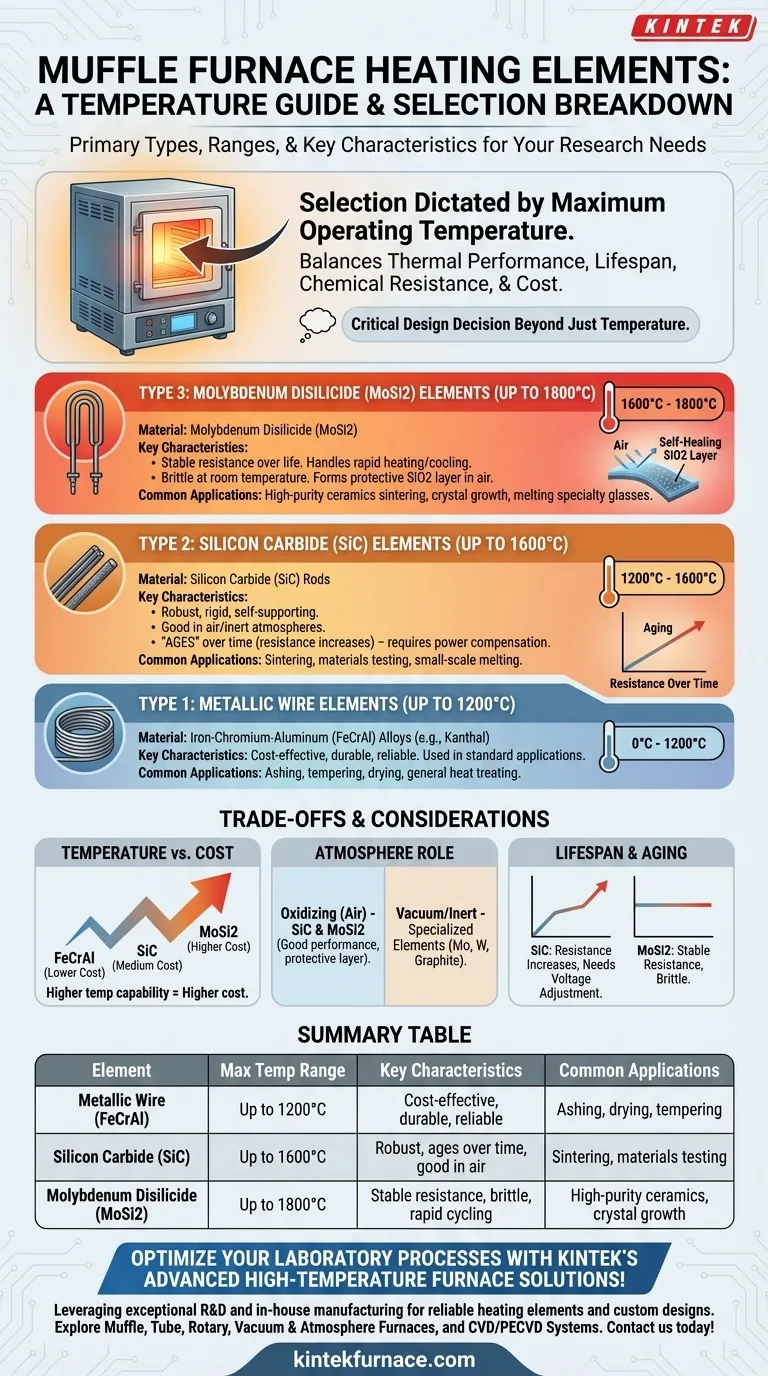

Le choix d'un élément chauffant pour un four à moufle est dicté principalement par la température de fonctionnement maximale requise. Les trois types les plus courants sont les fils de résistance métalliques pour des températures inférieures à 1200°C, les barres de carbure de silicium (SiC) pour des températures allant jusqu'à 1600°C, et les éléments en disiliciure de molybdène (MoSi2) pour les applications à très haute température, atteignant jusqu'à 1800°C.

Le choix d'un élément chauffant est une décision de conception critique qui va au-delà de la température maximale. Le bon choix équilibre les performances thermiques avec la durée de vie de l'élément, la résistance à l'attaque chimique de l'atmosphère du four et le coût global.

Une ventilation des éléments chauffants courants

La grande majorité des fours à moufle électriques dépendent de l'un des trois types d'éléments chauffants à résistance. Chacun est adapté à une plage de température de fonctionnement différente et possède son propre ensemble de caractéristiques.

Type 1 : Éléments à fil métallique (jusqu'à 1200°C)

Pour les applications à basse température, les fils de résistance métalliques sont la norme. Il s'agit le plus souvent d'alliages fer-chrome-aluminium (FeCrAl), largement connus sous des noms commerciaux comme Kanthal.

Ils sont rentables, durables et très fiables pour des processus tels que l'incinération, le revenu, le séchage et le traitement thermique général qui ne dépassent pas 1200°C.

Type 2 : Éléments en carbure de silicium (SiC) (jusqu'à 1600°C)

Lorsque les températures doivent dépasser 1200°C, le carbure de silicium (SiC) devient l'élément de choix. Ces barres rigides et autoportantes sont robustes et peuvent fonctionner efficacement dans l'air ou dans des atmosphères inertes.

Les éléments SiC sont utilisés dans une large gamme d'applications industrielles et de laboratoire, y compris le frittage, les essais de matériaux et la fusion à petite échelle. Ils sont la pierre angulaire de la gamme de températures moyennes à élevées.

Type 3 : Éléments en disiliciure de molybdène (MoSi2) (jusqu'à 1800°C)

Pour les travaux les plus exigeants à haute température dans une atmosphère d'air, des éléments en disiliciure de molybdène (MoSi2) sont nécessaires. Ceux-ci sont utilisés dans les fours de laboratoire et de production avancés pour le frittage de céramiques de haute pureté, la croissance de cristaux et la fusion de verres spéciaux.

Leur principal avantage est leur résistance stable tout au long de leur durée de vie et leur capacité à gérer des cycles de chauffage et de refroidissement très rapides sans dommage.

Comprendre les compromis

Le choix d'un four n'est pas aussi simple que de choisir celui qui a la plus haute température nominale. L'interaction de l'élément avec son environnement et son comportement à long terme sont des facteurs critiques.

Température vs Coût

La relation est simple : une capacité de température plus élevée s'accompagne d'un coût plus élevé. Les éléments MoSi2 sont significativement plus chers que les éléments SiC, qui sont eux-mêmes plus chers que les éléments en fil FeCrAl.

Surdimensionner un four pour une température dont vous n'aurez jamais besoin entraîne des coûts initiaux et de remplacement inutiles.

Le rôle critique de l'atmosphère

Les deux SiC et MoSi2 sont appréciés pour leurs excellentes performances dans les atmosphères oxydantes (c'est-à-dire l'air normal). À hautes températures, ils forment une couche protectrice et auto-cicatrisante de dioxyde de silicium (SiO2) vitreux qui empêche l'élément de griller.

Ceci contraste fortement avec des éléments comme le molybdène pur, le tungstène ou le graphite, qui s'oxydent et sont rapidement détruits dans l'air à haute température. Ces matériaux sont réservés aux fours spécialisés qui fonctionnent sous vide ou avec une atmosphère de gaz inerte (comme l'azote ou l'argon).

Durée de vie et "vieillissement"

Les éléments chauffants sont des composants consommables avec une durée de vie finie. Une différence clé entre les types d'éléments est la façon dont ils tombent en panne.

Les éléments SiC "vieillissent" avec le temps ; leur résistance électrique augmente progressivement avec l'utilisation. Le contrôleur de puissance du four doit être capable de compenser en fournissant une tension plus élevée pour maintenir la même puissance de sortie.

Les éléments MoSi2, en revanche, maintiennent une résistance relativement stable tout au long de leur durée de vie. Ils sont cependant très fragiles à température ambiante et doivent être manipulés avec soin pour éviter les chocs mécaniques.

Faire le bon choix pour votre application

Tenez compte de vos exigences de processus primaires pour déterminer la technologie de four correcte pour vos besoins.

- Si votre objectif principal est un travail de laboratoire général en dessous de 1200°C (par exemple, incinération, séchage, préchauffage) : Un four avec des éléments en fil métallique (FeCrAl) offre le meilleur équilibre entre coût et performance.

- Si vous avez besoin d'atteindre des températures entre 1200°C et 1600°C pour des processus comme le frittage ou le traitement thermique dans l'air : Les éléments en carbure de silicium (SiC) sont la norme de l'industrie, mais soyez préparé à leur caractéristique de vieillissement progressif.

- Si votre application exige les températures les plus élevées dans l'air (jusqu'à 1800°C) avec des vitesses de chauffage rapides : Les éléments en disiliciure de molybdène (MoSi2) sont le choix supérieur, essentiels pour les céramiques avancées et la science des matériaux.

- Si vous travaillez sous vide ou dans une atmosphère inerte à très hautes températures : Vous devez regarder au-delà des fours à moufle standard vers des équipements spécialisés utilisant des éléments en molybdène, tungstène ou graphite.

Comprendre ces différences fondamentales vous assure de sélectionner un four qui n'est pas seulement capable d'atteindre une température, mais qui est véritablement optimisé pour votre processus spécifique.

Tableau récapitulatif :

| Type d'élément chauffant | Plage de température maximale | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Fil métallique (FeCrAl) | Jusqu'à 1200°C | Économique, durable, fiable | Incinération, séchage, revenu |

| Carbure de silicium (SiC) | Jusqu'à 1600°C | Robuste, vieillit avec le temps, bon dans l'air | Frittage, essais de matériaux |

| Disiliciure de molybdène (MoSi2) | Jusqu'à 1800°C | Résistance stable, fragile, cycles rapides | Céramiques de haute pureté, croissance de cristaux |

Optimisez vos processus de laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables et des conceptions de fours personnalisées. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, adaptés pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et votre précision !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar