La calcination à haute température est l'étape définitive qui transforme les précurseurs chimiques bruts en un catalyseur fonctionnel et haute performance. Plus précisément, l'utilisation d'un four à moufle vous permet de favoriser la cristallisation de l'oxyde de cérium dans une structure fluorée stable tout en éliminant les impuretés résiduelles et en optimisant la surface pour une réactivité maximale.

En appliquant un processus de chauffage progressif précisément contrôlé, le four à moufle facilite la conversion complète des précurseurs en cristaux d'oxyde de cérium purs. Ce traitement thermique est essentiel pour éliminer les impuretés anioniques et ajuster la taille des grains afin de maximiser la densité des sites actifs à la surface du catalyseur.

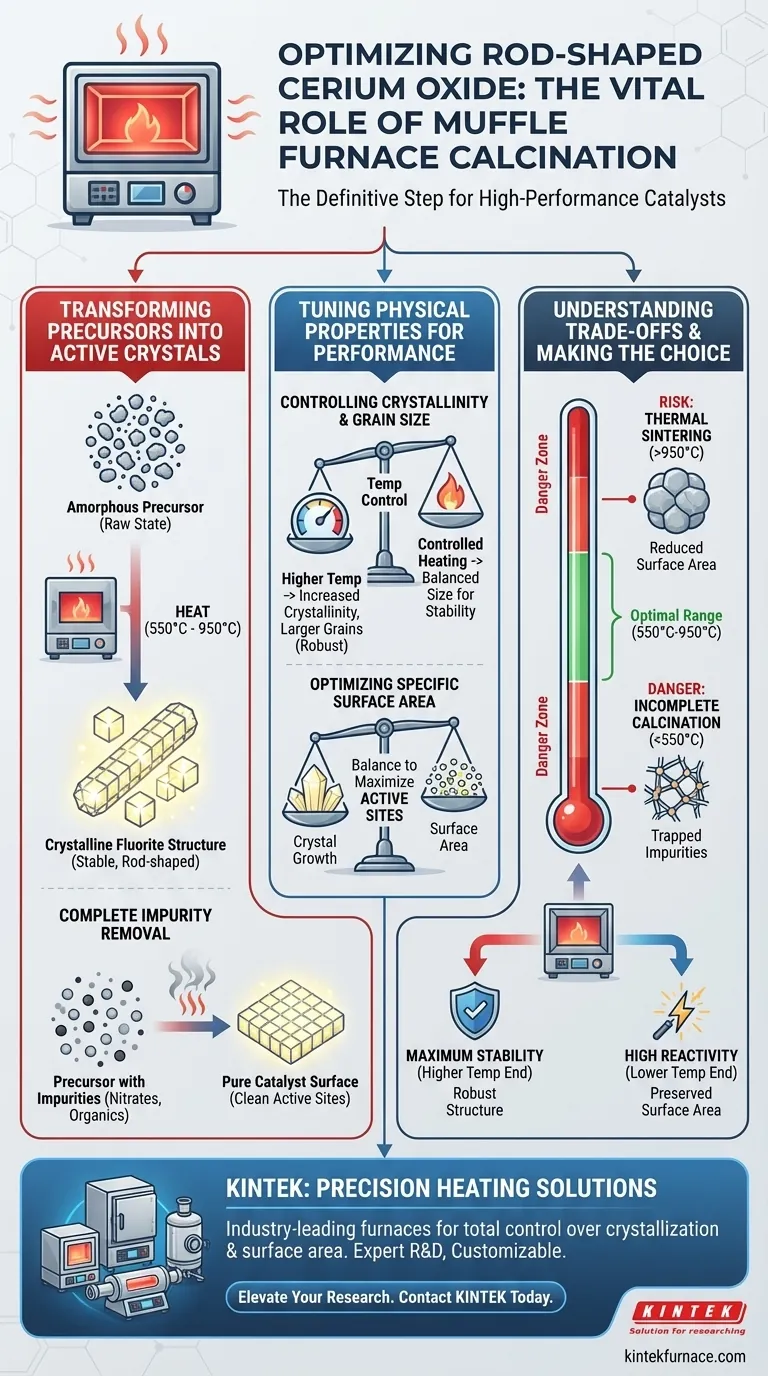

Transformation des précurseurs en cristaux actifs

Obtention de la structure fluorée stable

L'objectif principal de la calcination est la transformation de phase. Vous passez d'un état précurseur brut, souvent amorphe, à un oxyde cristallin.

Dans un four à moufle à haute température, fonctionnant généralement entre 550°C et 950°C, l'énergie thermique force le réseau atomique à se réorganiser. Il en résulte la formation de la structure cristalline fluorée stable caractéristique de l'oxyde de cérium haute performance.

Élimination complète des impuretés

Les précurseurs utilisés dans la synthèse laissent souvent des résidus chimiques qui peuvent empoisonner le catalyseur final.

Le processus de calcination élimine efficacement ces résidus par combustion. Plus précisément, il cible et élimine les impuretés anioniques résiduelles et les ligands (tels que les nitrates ou les composés organiques) mentionnés dans des contextes de synthèse plus larges. L'élimination de ces éléments garantit que les sites actifs ne sont pas bloqués par des sous-produits de synthèse.

Ajustement des propriétés physiques pour les performances

Contrôle de la cristallinité et de la taille des grains

Les performances d'un catalyseur sont dictées par sa microstructure. Le four à moufle permet un réglage précis de la température pour ajuster cette structure.

Des températures plus élevées augmentent généralement la cristallinité, rendant les structures en forme de tige plus robustes. Cependant, cela affecte également la taille des grains. Un chauffage contrôlé garantit que les grains grossissent suffisamment pour être stables, mais pas trop pour réduire l'efficacité du matériau.

Optimisation de la surface spécifique

L'activité catalytique repose sur la disponibilité des sites actifs.

En sélectionnant soigneusement la température de calcination, vous influencez directement la surface spécifique. Un processus correctement optimisé équilibre la croissance des cristaux avec la préservation de la surface, garantissant que le nombre maximal de sites actifs reste exposé aux réactions chimiques.

Comprendre les compromis

Le risque de frittage thermique

Bien que la chaleur soit nécessaire à la cristallisation, une chaleur excessive est préjudiciable.

Si la température dépasse la plage optimale (vers 950°C ou plus), vous risquez le frittage. Cela provoque la fusion des grains individuels, réduisant considérablement la surface spécifique et, par conséquent, l'activité catalytique.

Le danger d'une calcination incomplète

Inversement, ne pas atteindre la température nécessaire entraîne un matériau sous-traité.

Si la température est trop basse, la structure fluorée peut ne pas se former complètement et des impuretés résiduelles peuvent rester piégées dans le réseau. Cela conduit à un catalyseur avec une faible stabilité physique et un comportement chimique imprévisible.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre oxyde de cérium en forme de tige, vous devez aligner votre profil de chauffage sur vos métriques de performance spécifiques.

- Si votre objectif principal est la stabilité maximale : Visez la partie supérieure du spectre de température pour garantir une structure fluorée entièrement cristallisée et robuste qui résiste à la dégradation.

- Si votre objectif principal est une réactivité élevée : Ciblez la plage de température effective inférieure (plus proche de 550°C) pour préserver une surface spécifique plus élevée et éviter le grossissement des grains.

En fin de compte, le four à moufle n'est pas seulement un outil de chauffage ; c'est un instrument de précision pour l'ingénierie du paysage atomique de votre catalyseur.

Tableau récapitulatif :

| Objectif du processus | Plage de température | Impact sur les performances du catalyseur |

|---|---|---|

| Transformation de phase | 550°C - 950°C | Convertit les précurseurs en structure cristalline fluorée stable |

| Élimination des impuretés | Haute température | Élimine les nitrates et les résidus organiques pour dégager les sites actifs |

| Contrôle de la taille des grains | Montée contrôlée | Équilibre la robustesse structurelle avec une surface élevée |

| Stabilité vs Réactivité | Ciblage spécifique | Haute température (950°C) pour la stabilité ; Basse température (550°C) pour la réactivité |

Le chauffage de précision est la clé de l'ingénierie des catalyseurs haute performance. KINTEK fournit des systèmes de fours à moufle, tubulaires et sous vide de pointe conçus pour vous donner un contrôle total sur la cristallisation et l'optimisation de la surface. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire haute température personnalisables sont le partenaire idéal pour vos besoins en synthèse de matériaux. Élevez votre recherche sur les catalyseurs et contactez KINTEK dès aujourd'hui pour une solution thermique sur mesure.

Guide Visuel

Références

- Mara Arduino, Fabio Alessandro Deorsola. Understanding the Role of Morphology in the Direct Synthesis of Diethyl Carbonate Over Ceria‐Based Catalysts: An In Situ Infrared and High‐Resolution TEM Study. DOI: 10.1002/cctc.202500140

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le rôle du transfert de chaleur par convection dans un four à résistance de type boîte ? Découvrez une dynamique de chauffage efficace

- Comment les fours industriels à moufle ou les fours RTA sont-ils utilisés pour l'enregistrement d'événements à haute température ? Cartographie de l'historique thermique.

- Pourquoi un four à moufle de précision est-il requis pour le frittage du TiO2 ? Optimisez les performances de votre cellule solaire à colorant

- Quel est le but d'un four à moufle en analyse microbiologique ? Atteindre une stérilité absolue et une préparation précise des échantillons

- Comment les fours à moufle sont-ils utilisés pour le frittage à haute température dans l'industrie pharmaceutique ? Optimisez la précision de l'administration de médicaments et des implants

- Quelles sont les caractéristiques et les applications des fours à moufle ? Obtenez un chauffage pur à haute température pour votre laboratoire

- Quel rôle les fours à moufle jouent-ils dans le frittage du bêta-TCP imprimé en 3D ? Optimisez les résultats de vos biocéramiques

- Comment les fours muflés aident-ils dans le test de cendres ? Obtenez une analyse minérale précise pour le contrôle qualité