Fondamentalement, un four de traitement thermique sous vide est utilisé pour des processus thermiques critiques tels que le recuit, le revenu, la trempe et le brasage sur des matériaux où la chimie de surface et l'intégrité sont primordiales. Il excelle dans le traitement des aciers alliés, des aciers à outils, des aciers inoxydables, des superalliages et d'autres pièces mécaniques haute performance en exécutant ces processus dans un environnement hautement contrôlé et exempt d'oxygène.

La véritable valeur d'un four sous vide n'est pas seulement le traitement thermique qu'il peut effectuer, mais les résultats métallurgiques supérieurs qu'il permet. En éliminant la contamination atmosphérique, il produit des pièces plus brillantes, plus propres et possédant des propriétés mécaniques plus fiables que celles obtenues avec des fours conventionnels.

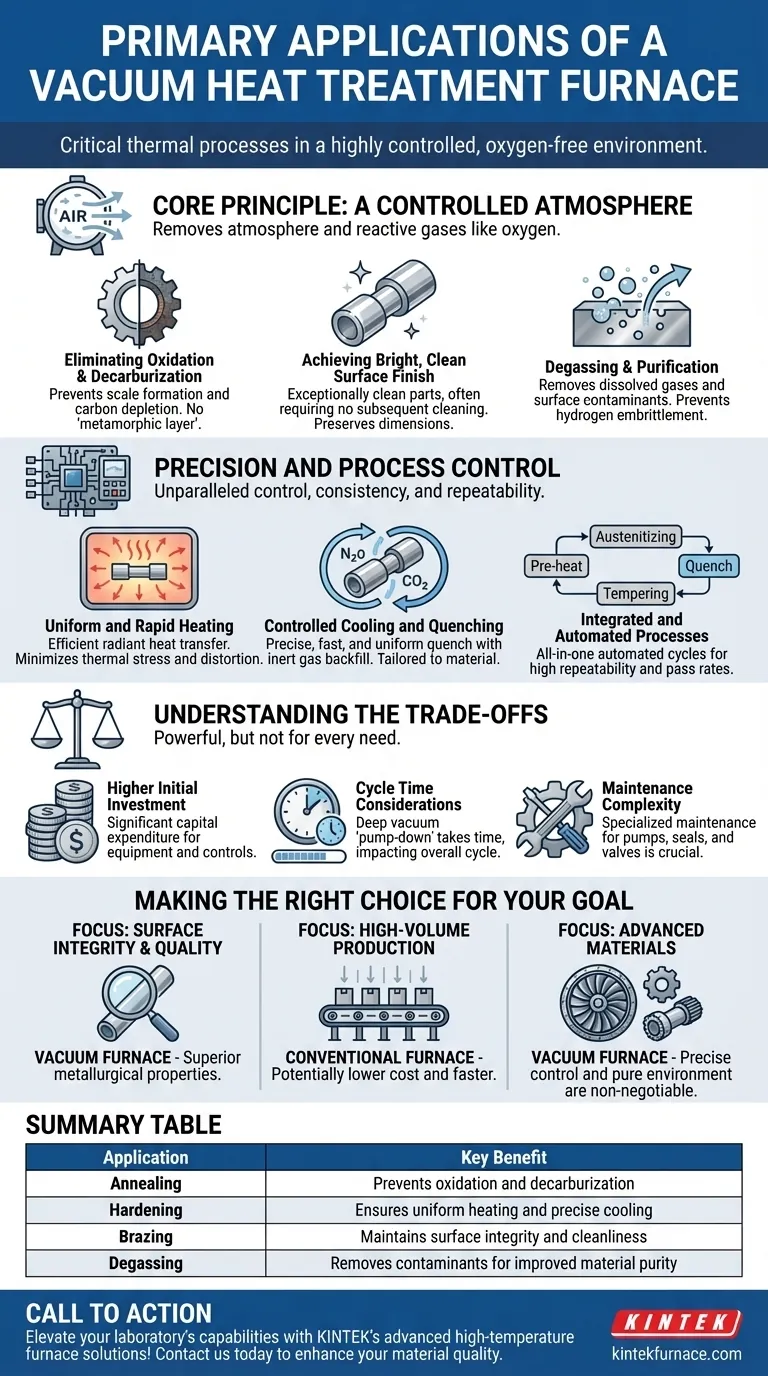

Le principe fondamental : une atmosphère contrôlée

La caractéristique déterminante d'un four sous vide est sa capacité à éliminer l'atmosphère — et ses gaz réactifs comme l'oxygène — de la chambre de chauffage. Cette seule capacité est la source de ses avantages les plus significatifs.

Élimination de l'oxydation et de la décarburation

Lorsque l'acier est chauffé en présence d'oxygène, une couche de calamine d'oxyde se forme à sa surface. Simultanément, la teneur en carbone à la surface peut être épuisée, un phénomène connu sous le nom de décarburation, qui ramollit le matériau.

Un four sous vide empêche complètement ces deux réactions. En fonctionnant en quasi-vide, il garantit que les pièces sortent du cycle de traitement thermique sans aucune calamine superficielle nuisible ni « couche métamorphique » appauvrie en carbone.

Obtention d'un état de surface brillant et propre

Un résultat direct de la prévention de l'oxydation est un état de surface exceptionnellement propre et brillant. Les pièces traitées sous vide ne nécessitent souvent aucune opération ultérieure de nettoyage, de grenaillage ou de décapage.

Ceci permet non seulement d'économiser du temps et de réduire les coûts, mais aussi de préserver les dimensions précises du composant fini.

Dégazage et purification

L'environnement sous vide extrait activement les contaminants, tels que les gaz dissous comme l'hydrogène et l'azote, du matériau lui-même. Cette fonction de dégazage est essentielle pour prévenir des problèmes tels que la fragilisation par l'hydrogène dans les alliages sensibles.

Il vaporise et élimine également les huiles de surface et autres résidus, agissant comme une étape de nettoyage finale qui assure un état de matériau pur pour le traitement thermique.

Précision et contrôle du processus

Au-delà de l'environnement propre, les fours sous vide modernes offrent un niveau de contrôle de processus inégalé, garantissant la répétabilité et le respect des spécifications strictes.

Chauffage uniforme et rapide

Dans le vide, le transfert de chaleur par rayonnement est très efficace et uniforme, garantissant que la pièce entière atteint la température cible de manière constante. Cela minimise les contraintes thermiques et les déformations potentielles.

Refroidissement et trempe contrôlés

Après avoir maintenu la température, la pièce doit être refroidie à une vitesse spécifique. Les fours sous vide y parviennent avec une extrême précision, souvent en remplissant à nouveau la chambre avec un gaz inerte de haute pureté comme l'azote ou l'argon.

De puissants ventilateurs font circuler ce gaz pour fournir une trempe rapide, uniforme et hautement contrôlable qui peut être adaptée aux exigences exactes du matériau.

Processus intégrés et automatisés

Un four sous vide est une solution tout-en-un. Un cycle unique et entièrement automatisé peut inclure le préchauffage, l'austénitisation, la trempe au gaz inerte et même les cycles de revenu ultérieurs.

Ce haut degré d'intégration électromécanique et de contrôle informatique garantit que chaque pièce d'un lot — et chaque lot subséquent — reçoit exactement le même traitement, garantissant une grande répétabilité et des taux de réussite élevés.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. L'objectivité exige de reconnaître leurs limites spécifiques.

Investissement initial plus élevé

Les fours sous vide représentent une dépense d'investissement importante. Le coût de la chambre, des éléments chauffants à haute puissance, des systèmes de pompage sous vide complexes et des commandes sophistiquées est nettement supérieur à celui des fours atmosphériques conventionnels.

Considérations sur le temps de cycle

Atteindre un vide poussé (le « pompage ») prend du temps. Cette étape initiale s'ajoute au temps de cycle global par rapport aux fours atmosphériques, ce qui peut être un facteur dans les environnements de production à haut volume et à faible marge.

Complexité de la maintenance

Les systèmes qui rendent un four sous vide si efficace — les pompes, les joints, les vannes et l'instrumentation de contrôle — nécessitent une maintenance spécialisée et diligente pour garantir des performances optimales et éviter des temps d'arrêt coûteux.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement des exigences de votre composant et de vos objectifs opérationnels.

- Si votre objectif principal est l'intégrité de surface et la qualité finale de la pièce : Le four sous vide est supérieur pour produire des pièces sans oxydation, décarburation ou contamination, offrant les meilleures propriétés métallurgiques possibles.

- Si votre objectif principal est la production à haut volume de pièces non critiques : Le coût inférieur et le temps de plancher à plancher potentiellement plus rapide d'un four atmosphérique conventionnel peuvent être un choix plus économique.

- Si votre objectif principal est le traitement de matériaux avancés ou sensibles : Pour les aciers à outils, les superalliages ou les assemblages brasés complexes, le contrôle précis et l'environnement pur d'un four sous vide sont non négociables.

En fin de compte, choisir un four sous vide est un investissement dans le contrôle des processus, la cohérence et la qualité finale de vos composants.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Recuit | Prévient l'oxydation et la décarburation |

| Trempe | Assure un chauffage uniforme et un refroidissement précis |

| Brasage | Maintient l'intégrité de surface et la propreté |

| Dégazage | Élimine les contaminants pour une pureté matérielle améliorée |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre solide capacité de personnalisation approfondie garantit des performances précises pour les processus thermiques critiques, offrant des résultats métallurgiques supérieurs sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité de vos matériaux et votre efficacité opérationnelle !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température