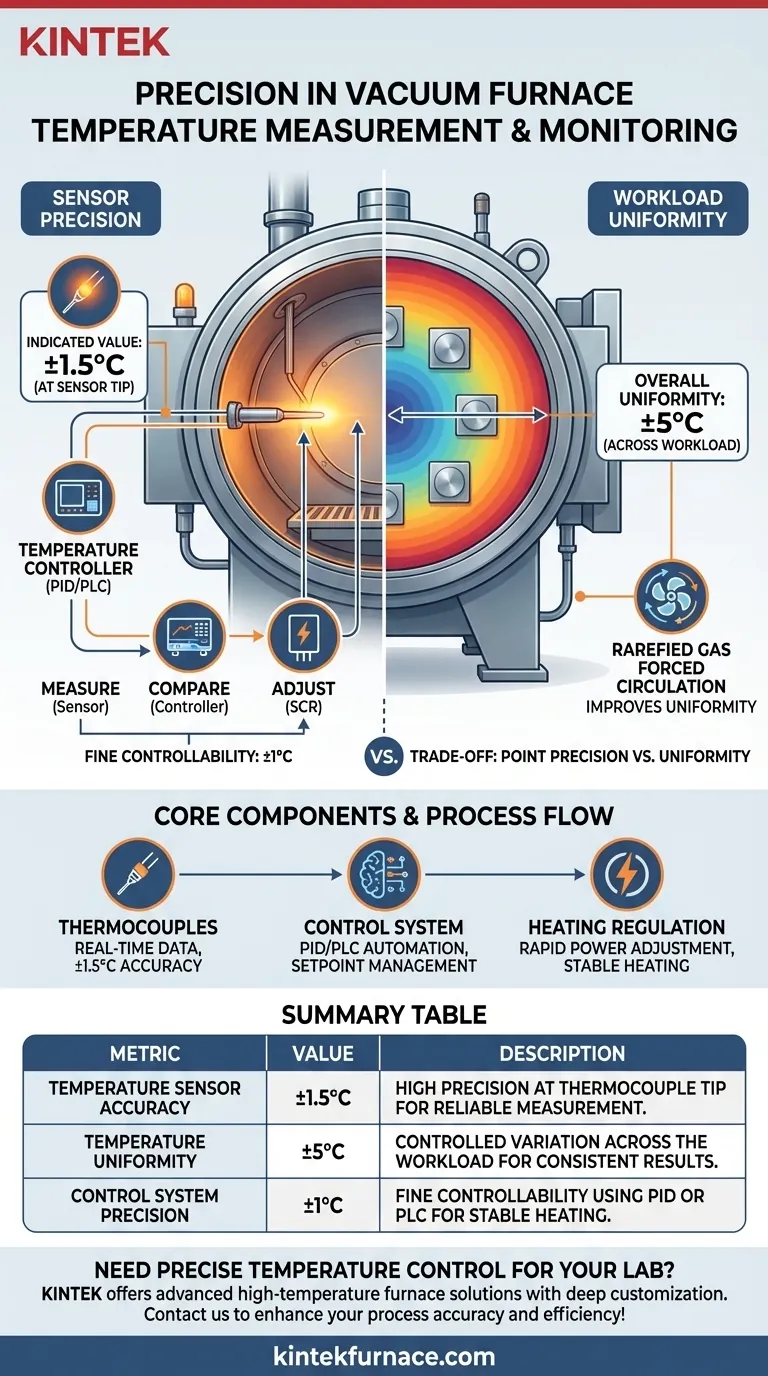

Dans les fours sous vide modernes, la mesure de la température est remarquablement précise, la valeur indiquée par un thermocouple atteignant généralement une précision de ±1,5°C. Cependant, la métrique la plus critique pour les résultats du processus – l'uniformité globale de la température sur l'ensemble de la pièce – est généralement contrôlée à mieux que ±5°C, surtout lorsque des techniques spécialisées sont utilisées pour répartir la chaleur.

La précision d'un four sous vide n'est pas un chiffre unique. C'est l'histoire de deux métriques : la haute précision du capteur de température lui-même, et l'uniformité pratique de la chaleur sur l'ensemble de la chambre interne, qui est la véritable mesure de la performance d'un four.

Les Composants Clés du Contrôle de la Température

Atteindre une haute précision nécessite un système sophistiqué où de multiples composants travaillent de concert. La précision finale de la température est le produit du capteur, du contrôleur et de la régulation de l'élément chauffant.

Le Rôle des Thermocouples

Un thermocouple est le capteur principal utilisé pour la mesure de la température. Ces capteurs robustes peuvent être stratégiquement placés dans toute la zone de chauffage, souvent en contact direct ou à proximité de la pièce, pour fournir des données de température en temps réel.

Le signal du thermocouple vers le système de contrôle est très précis, permettant à la température indiquée par le four d'être fiable à mieux que ±1,5°C de la température réelle à la pointe du capteur.

Le Système de Contrôle (Le « Cerveau »)

Le thermocouple envoie son signal à un contrôleur de température, qui agit comme le cerveau de l'opération. Ce contrôleur compare continuellement la température mesurée au point de consigne désiré programmé par l'opérateur.

Les fours modernes utilisent des méthodes de contrôle avancées telles que le contrôle programmable PID (Proportionnel-Intégral-Dérivé) ou l'automatisation par API (Automate Programmable Industriel). Ces systèmes permettent une gestion précise non seulement de la température finale, mais aussi du taux de chauffage (vitesse de montée en température), garantissant que les matériaux sont traités selon des spécifications exactes. La contrôlabilité peut être aussi fine que ±1°C.

La Régulation du Système de Chauffage

Lorsque le contrôleur détecte un écart par rapport au point de consigne, il ajuste la puissance fournie aux éléments chauffants du four. Ceci est souvent géré par une Alimentation à Redresseur Commandé au Silicium (SCR), qui peut effectuer des ajustements minimes et rapides de la sortie électrique.

Ce système en boucle fermée de mesure > comparaison > ajustement se produit plusieurs fois par seconde, ce qui résulte en un contrôle de température exceptionnellement stable et fin.

Comprendre les Compromis : Précision vs. Uniformité

Bien que la précision du capteur soit élevée, elle ne représente que la température en un seul point. Pour les ingénieurs et les scientifiques des matériaux, la métrique la plus importante est l'uniformité de la température, qui décrit la variation maximale de température sur l'ensemble de la zone chauffée ou de la charge de travail.

Précision du Point au Niveau du Capteur

Comme établi, la lecture du thermocouple elle-même est extrêmement précise (±1,5°C). C'est le nombre que vous verrez sur l'écran du four et dans les journaux de données. C'est un indicateur fiable de la température à un endroit spécifique.

Uniformité sur la Charge de Travail

Dans l'environnement sous vide, le transfert de chaleur se produit principalement par rayonnement, ce qui peut entraîner des points chauds et froids. Pour cette raison, la température sur une grande pièce ou un lot complet de pièces plus petites peut ne pas être parfaitement uniforme.

Un four sous vide de haute qualité est conçu pour minimiser cette variation. Une spécification typique pour l'uniformité de la température est de ±5°C, ce qui signifie qu'aucune partie de la charge de travail ne sera différente de plus de 10°C d'une autre partie (par exemple, si le point de consigne est de 1000°C, toute la zone sera entre 995°C et 1005°C).

Amélioration de l'Uniformité avec la Circulation de Gaz

Pour contrer le chauffage inégal, certains processus utilisent la circulation forcée de gaz raréfié. En introduisant une petite quantité de gaz inerte (comme l'argon ou l'azote) et en le faisant circuler avec un ventilateur, le four ajoute la convection au processus de transfert de chaleur.

Ceci déplace activement la chaleur dans la chambre, améliorant considérablement l'uniformité de la température et garantissant qu'elle reste dans cette plage critique de ±5°C, même pour des géométries de pièces complexes. Le compromis est de fonctionner à un niveau de vide légèrement inférieur.

Faire le Bon Choix pour Votre Processus

Comprendre la différence entre la précision de la mesure et l'uniformité thermique est essentiel pour obtenir les résultats matériels souhaités.

- Si votre objectif principal est la validation des processus et le reporting : Fiez-vous à la haute précision de la température indiquée par le thermocouple (généralement ±1,5°C) pour vos journaux de données et rapports de qualité.

- Si votre objectif principal est d'assurer des propriétés matérielles cohérentes : Portez une attention particulière à l'uniformité de la température spécifiée par le four (souvent ±5°C), car cela reflète la variation de température réelle que le matériau subira.

- Si votre objectif principal est le traitement de pièces grandes ou complexes : Privilégiez les fours qui offrent des fonctionnalités telles que le contrôle de chaleur multi-zones ou la circulation forcée de gaz pour gérer activement la distribution de la chaleur et garantir l'uniformité.

En fin de compte, maîtriser votre processus thermique dépend de la connaissance de la métrique qui compte le plus pour votre application spécifique.

Tableau Récapitulatif :

| Métrique | Valeur | Description |

|---|---|---|

| Précision du Capteur de Température | ±1,5°C | Haute précision à la pointe du thermocouple pour une mesure fiable. |

| Uniformité de la Température | ±5°C | Variation contrôlée sur la charge de travail pour des résultats constants. |

| Précision du Système de Contrôle | ±1°C | Contrôlabilité fine utilisant PID ou API pour un chauffage stable. |

Besoin d'un contrôle précis de la température pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des Fours Muffle, Tubes, Rotatifs, Sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la précision et l'efficacité de votre processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.