Les fours à induction sous vide à haute température jouent un double rôle essentiel dans le traitement des céramiques non oxydes : ils utilisent l'induction électromagnétique pour générer une chaleur rapide et sans contact, tout en maintenant un environnement de vide strict pour prévenir la dégradation chimique. En éliminant l'oxygène résiduel et les gaz volatils, ces fours protègent la matière première de l'oxydation tout en favorisant simultanément les mécanismes physiques requis pour une densification élevée.

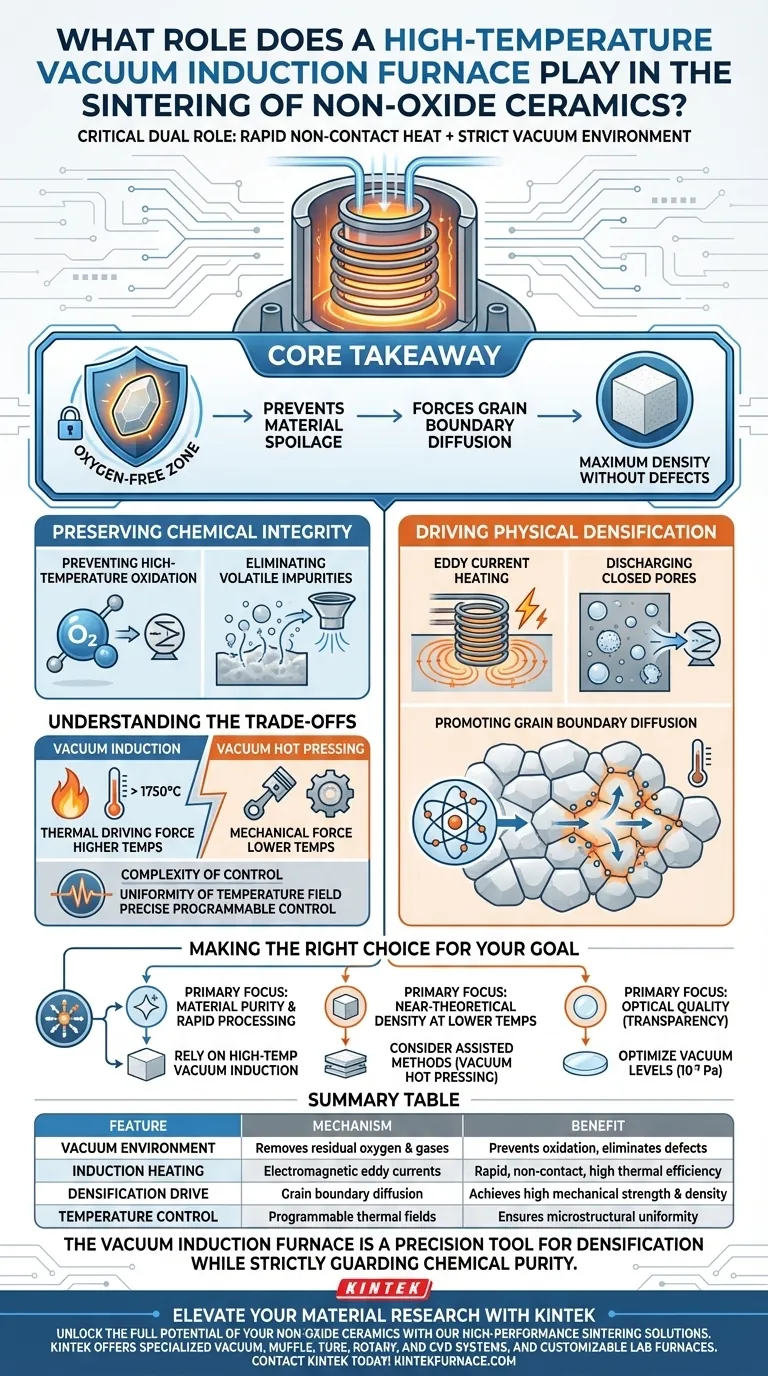

Point clé à retenir Le four à induction sous vide est essentiel pour les céramiques non oxydes car il découple le chauffage des interférences atmosphériques. Il crée une zone sans oxygène qui empêche la détérioration du matériau tout en utilisant un chauffage par induction à haute vitesse pour forcer la diffusion aux joints de grains, garantissant que le produit final atteigne une densité maximale sans défauts chimiques.

Préservation de l'intégrité chimique

Le principal défi dans le frittage des céramiques non oxydes est leur sensibilité à la réaction avec l'oxygène à des températures élevées. Le four à induction sous vide répond à ce défi grâce à un contrôle environnemental strict.

Prévention de l'oxydation à haute température

Les matériaux non oxydes sont très sensibles à l'oxygène. Pendant le processus de chauffage, le four crée un environnement de vide poussé qui exclut efficacement l'oxygène résiduel.

Élimination des impuretés volatiles

Au-delà de l'oxygène, les matières premières contiennent souvent des gaz adsorbés ou génèrent des sous-produits volatils pendant la réaction. L'environnement de vide facilite l'élimination de ces gaz, les empêchant de devenir des défauts piégés dans la structure céramique.

Favoriser la densification physique

Une fois la stabilité chimique assurée, le four utilise des mécanismes thermiques spécifiques pour transformer le "corps vert" meuble en une céramique solide et dense.

Chauffage par courants de Foucault

Contrairement aux radiateurs électriques conventionnels, ce four utilise un champ magnétique alternatif pour générer des courants de Foucault directement dans le conducteur. Cette méthode permet un chauffage sans contact avec des vitesses de chauffage exceptionnellement élevées, réduisant le temps de cycle total.

Évacuation des pores fermés

L'obtention d'une densité élevée nécessite l'élimination des vides microscopiques entre les particules. La condition de vide aide à l'évacuation des pores fermés internes, expulsant efficacement le gaz du matériau à mesure que les grains de céramique fusionnent.

Promotion de la diffusion aux joints de grains

La combinaison de la haute température et du vide favorise la diffusion aux joints de grains. C'est le mouvement atomique fondamental par lequel les grains fusionnent et croissent, conduisant à la densification élevée du matériau et au développement de sa résistance mécanique finale.

Comprendre les compromis

Bien que le frittage par induction sous vide soit puissant, il est distinct d'autres méthodes telles que le pressage à chaud sous vide. Il est important de comprendre les différences opérationnelles.

Force thermique vs. Force mécanique

L'induction sous vide repose principalement sur la force motrice thermique pour atteindre la densité. Cela nécessite souvent des températures plus élevées (pouvant dépasser 1750°C) par rapport aux méthodes de pressage à chaud, qui utilisent une pression mécanique pour abaisser la température de frittage requise.

Complexité du contrôle

La qualité de la céramique finale, y compris sa densité et sa microstructure, est directement déterminée par l'uniformité du champ de température. Comme le chauffage par induction est rapide, un contrôle programmable précis est nécessaire pour éviter les gradients thermiques qui pourraient entraîner un frittage inégal ou des contraintes structurelles.

Faire le bon choix pour votre objectif

La sélection de l'équipement de frittage définit les propriétés finales de votre composant céramique.

- Si votre objectif principal est la pureté du matériau et le traitement rapide : Fiez-vous à l'induction sous vide à haute température, car le chauffage sans contact empêche la contamination et le vide empêche strictement l'oxydation.

- Si votre objectif principal est d'atteindre une densité proche de la théorique à des températures plus basses : Envisagez des méthodes assistées telles que le pressage à chaud sous vide, qui utilise une pression mécanique pour aider au réarrangement des particules lorsque la force thermique seule est insuffisante.

- Si votre objectif principal est la qualité optique (transparence) : Assurez-vous que vos niveaux de vide sont optimisés (gamme de $10^{-3}$ Pa), car l'élimination complète des micropores est le facteur décisif pour transformer les céramiques opaques en céramiques transparentes.

Le four à induction sous vide n'est pas seulement une source de chaleur ; c'est un outil de précision qui force la densification du matériau tout en protégeant strictement sa pureté chimique.

Tableau récapitulatif :

| Caractéristique | Mécanisme | Avantage pour les céramiques non oxydes |

|---|---|---|

| Environnement sous vide | Élimine l'oxygène et les gaz résiduels | Prévient l'oxydation et élimine les défauts/pores internes |

| Chauffage par induction | Courants de Foucault électromagnétiques | Chauffage rapide, sans contact, avec une haute efficacité thermique |

| Moteur de densification | Diffusion aux joints de grains | Atteint une résistance mécanique et une densité de matériau élevées |

| Contrôle de la température | Champs thermiques programmables | Assure l'uniformité de la microstructure et évite les contraintes |

Élevez votre recherche de matériaux avec KINTEK

Libérez tout le potentiel de vos céramiques non oxydes avec nos solutions de frittage haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés sous vide, à muflle, tubulaires, rotatifs et CVD, ainsi que des fours de laboratoire à haute température personnalisables conçus pour répondre à vos exigences uniques en matière de densité et de pureté. Que vous visiez une densité proche de la théorique ou la transparence optique, nos systèmes offrent la précision dont vous avez besoin.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'évolutivité des fours à induction pour la fusion de l'or pour différentes opérations ? De la bijouterie au raffinage industriel

- Quels sont les inconvénients du four à induction ? Principales limitations pour la fusion des métaux

- Quel rôle auxiliaire joue un catalyseur Ni/Al2O3 dans le chauffage par induction ? Amélioration de l'uniformité de la décomposition de l'ammoniac

- Quelle est la fonction d'un four à induction sous vide ? Amélioration de la pureté dans la fusion de l'acier au silicium

- Quelle est la fonction principale d'une bobine à induction ? Maîtriser la conversion d'énergie électromagnétique pour la fusion rapide des métaux

- Comment les fours à induction améliorent-ils la sécurité pendant le processus de fusion ? Obtenez une fusion de métaux plus propre et plus sûre.

- Pourquoi un four à induction sous vide est-il nécessaire pour la mesure du coefficient Seebeck ? Obtenir des données thermiques précises

- Pourquoi est-il important d'opérer dans un environnement sous vide pour la fusion de certains alliages métalliques ? Obtenez une pureté et des performances supérieures