En bref, les fours à induction pour la fusion de l'or sont exceptionnellement évolutifs. Ils sont conçus pour servir des opérations de presque toutes les tailles, d'un petit atelier de bijouterie artisanale faisant fondre quelques grammes à la fois à une grande raffinerie industrielle traitant plusieurs kilogrammes en un seul lot. Cette flexibilité inhérente est l'une des principales raisons de leur adoption généralisée.

La décision fondamentale n'est pas de savoir si la technologie d'induction peut s'adapter à vos besoins, mais plutôt comment sélectionner la bonne capacité. Le choix de la bonne taille implique un compromis critique entre le volume de fusion, l'investissement initial et l'infrastructure électrique de votre installation.

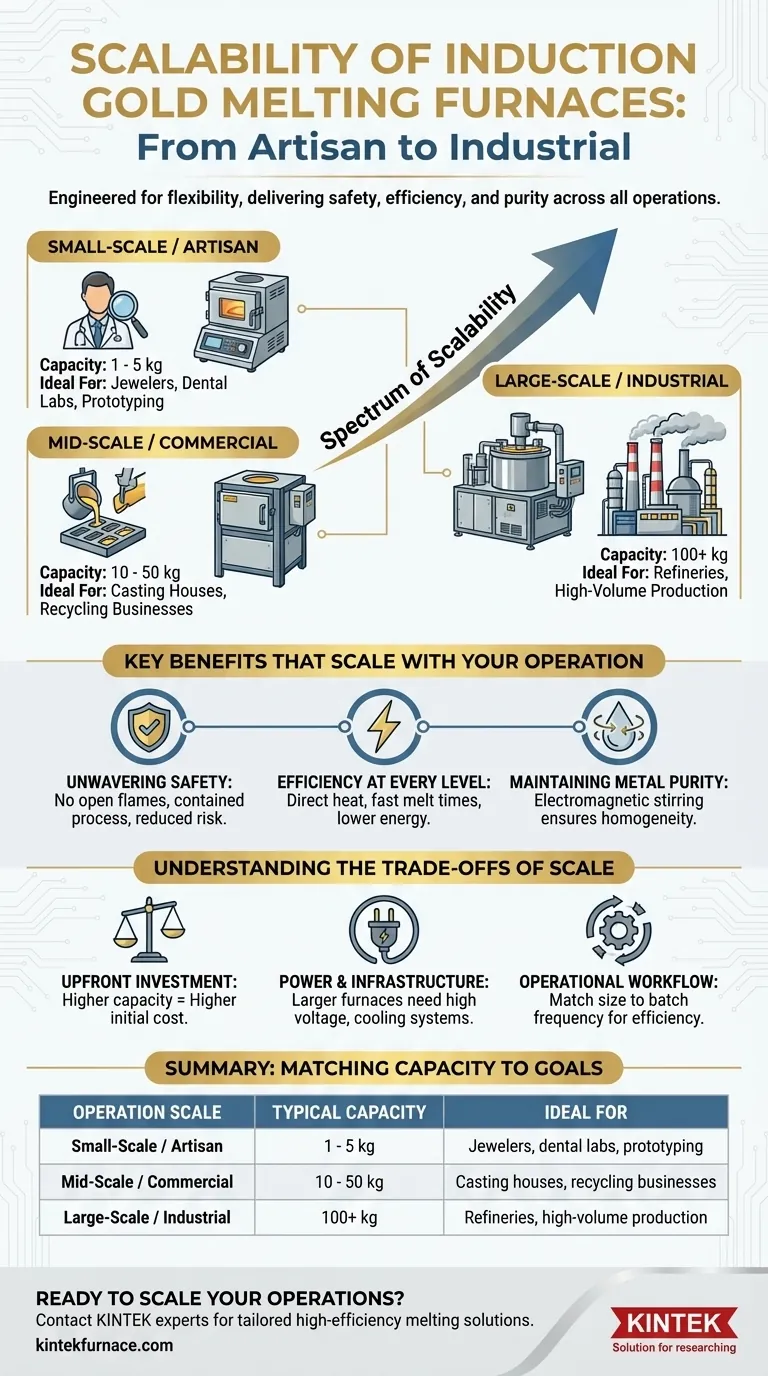

Le spectre de l'évolutivité

L'évolutivité de la technologie de fusion par induction découle de sa conception fondamentale. Le principe de chauffage reste le même quelle que soit la taille, permettant aux fabricants de produire des unités avec une vaste gamme de capacités.

Du plan de travail à l'atelier industriel

Les petits fours à induction de table sont conçus pour des capacités aussi faibles que 1 à 2 kilogrammes. Ces unités sont parfaites pour les bijoutiers, les laboratoires dentaires ou le prototypage à petite échelle où la précision et les petits lots rapides sont requis.

À l'autre extrémité du spectre, les grands fours à induction industriels peuvent contenir des centaines de kilogrammes d'or. Ceux-ci sont construits pour les raffineries et les opérations de recyclage à grande échelle où le débit est le principal moteur.

La technologie de base est cohérente

L'évolutivité fonctionne parce que la méthode sous-jacente — l'utilisation d'un champ électromagnétique pour générer de la chaleur directement dans l'or — est efficace quelle que soit la taille. Les composants principaux (une alimentation électrique et un creuset enveloppé de bobines) sont simplement conçus pour être plus grands et plus puissants afin de gérer un volume accru.

Principaux avantages qui évoluent avec votre opération

Certains avantages de la fusion par induction sont présents quelle que soit la taille du four, ce qui en fait un choix fiable pour toute entreprise.

Profil de sécurité inébranlable

Les fours à induction fonctionnent sans flamme nue ni éléments chauffants externes. Le processus est contenu dans un creuset scellé, ce qui réduit considérablement le risque de brûlures, d'incendies et d'exposition aux fumées toxiques par rapport aux méthodes traditionnelles au chalumeau ou au four à gaz. Ce niveau élevé de sécurité est un avantage constant pour un atelier d'une personne ou une raffinerie de cent personnes.

Efficacité à tous les niveaux

Le chauffage par induction est incroyablement direct et rapide. Parce que la chaleur est générée dans le métal lui-même, le transfert d'énergie est très efficace, ce qui entraîne des temps de fusion plus rapides et une consommation d'énergie par kilogramme plus faible par rapport à d'autres méthodes. Cette efficacité est valable pour les petits et les grands lots.

Maintien de la pureté du métal

L'action d'agitation électromagnétique inhérente au processus d'induction crée un bain fondu homogène et uniformément mélangé. Cela aide à éliminer les impuretés et empêche la ségrégation des alliages, garantissant un produit final de haute qualité et constant, ce qui est essentiel pour les opérations de toute taille.

Comprendre les compromis de l'échelle

Bien que la technologie soit évolutive, le choix de la taille d'un four nécessite un examen attentif des compromis associés.

Investissement initial vs capacité

Le compromis le plus direct est le coût. Les fours plus grands avec des capacités de fusion plus élevées et des systèmes plus puissants exigent un investissement initial considérablement plus élevé. Surdimensionner un four pour vos besoins entraîne des dépenses en capital inutiles.

Demandes en énergie et en infrastructure

Un petit four de 1 à 2 kg peut fonctionner sur une alimentation électrique monophasée standard. En revanche, un grand four industriel nécessite une connexion électrique triphasée haute tension et souvent un système de refroidissement par eau dédié. L'infrastructure existante de votre installation peut être un facteur limitant lors de l'agrandissement.

Flux de travail opérationnel

Un four plus petit est idéal pour la fusion fréquente et à la demande de divers alliages. Un four plus grand est plus efficace pour les cycles de production continus d'un seul alliage. Choisir la mauvaise taille peut créer des goulots d'étranglement ou des inefficacités dans votre flux de travail quotidien.

Faire le bon choix pour votre objectif

Choisir le bon four consiste à aligner la capacité de l'équipement avec vos objectifs commerciaux spécifiques.

- Si votre objectif principal est la bijouterie sur mesure ou l'artisanat en petits lots : Une petite unité de table (1-5 kg) offre la flexibilité et le faible coût de démarrage dont vous avez besoin pour la fusion à la demande.

- Si votre objectif principal est une fonderie de taille moyenne ou une entreprise de recyclage : Un modèle au sol de capacité moyenne (10-50 kg) offre un équilibre entre le débit et la polyvalence pour gérer des tailles de lots variées.

- Si votre objectif principal est le raffinage à grande échelle ou la production industrielle : Un four de grande capacité (100+ kg) est nécessaire pour atteindre les économies d'échelle et le débit élevé requis pour la rentabilité.

En fin de compte, choisir un four à induction est un investissement stratégique dans la sécurité, l'efficacité et la qualité de vos opérations de fusion.

Tableau récapitulatif :

| Échelle d'opération | Capacité typique du four | Idéal pour |

|---|---|---|

| Petite échelle / Artisanat | 1 - 5 kg | Bijoutiers, laboratoires dentaires, prototypage |

| Moyenne échelle / Commercial | 10 - 50 kg | Fonderies, entreprises de recyclage |

| Grande échelle / Industriel | 100+ kg | Raffineries, production à grand volume |

Prêt à faire évoluer vos opérations de fusion d'or avec précision ?

Que vous soyez un bijoutier perfectionnant une pièce sur mesure ou un raffineur industriel optimisant un débit élevé, les solutions avancées de fours à induction de KINTEK sont conçues pour évoluer avec vous. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme variée de fours à haute température — y compris des configurations personnalisées — pour répondre précisément à vos exigences uniques en matière de capacité, de sécurité et de pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution de fusion à haute efficacité à vos objectifs spécifiques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un refusion multiple est-elle nécessaire pour les alliages TNZTSF ? Obtenez une homogénéité totale avec des éléments réfractaires

- Quelle est la fonction principale d'un four à arc sous vide dans la production d'alliages Ti-6Al-7Nb ? Assurer une pureté maximale du matériau

- Quel rôle les fours à induction sous vide jouent-ils dans les superalliages à base de nickel ? Fusion de précision pour les métaux haute performance

- Quels sont les avantages en termes d'efficacité des bobines d'induction connectées en parallèle ? Augmentez l'utilisation de l'énergie de plus de 20 %

- Comment puis-je réduire la consommation d'énergie de mon four à induction ? Réalisez des économies d'énergie majeures dès maintenant

- Quelle est la fonction principale d'une bobine à induction ? Maîtriser la conversion d'énergie électromagnétique pour la fusion rapide des métaux

- Quels sont les avantages environnementaux des fours à induction à canal ? Une solution de fusion plus propre et durable

- Quels sont les défis majeurs auxquels est confronté le marché des fours de fusion à induction IGBT ? Gérer les coûts élevés et la complexité