Le rôle d'un four à tube de quartz dans la carbonisation est de fournir un environnement de réaction strictement contrôlé défini par la régulation de l'atmosphère inerte et une programmation thermique précise. Plus précisément, il permet le chauffage des précurseurs à des températures élevées (typiquement autour de 750°C) sous un flux de gaz argon, ce qui facilite la décomposition des matériaux organiques et la recombinaison ultérieure des atomes d'azote et de carbone sur des gabarits, sans risque d'oxydation.

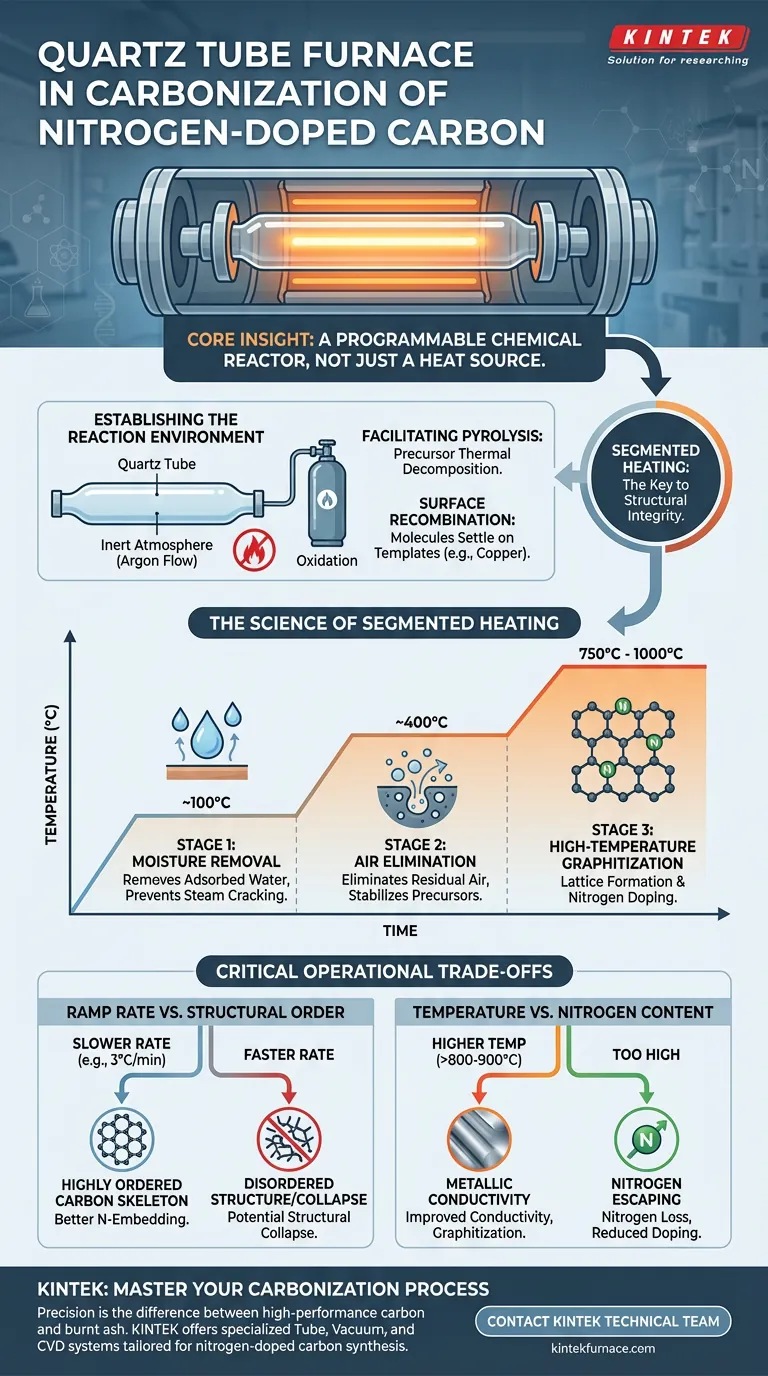

Idée clé : Le four à tube de quartz agit comme un réacteur chimique programmable, et pas seulement comme une source de chaleur. Sa valeur principale réside dans le « chauffage segmenté » — la capacité à maintenir des températures basses spécifiques pour éliminer l'eau et l'air résiduel avant de monter jusqu'au seuil critique de carbonisation, garantissant ainsi l'intégrité structurelle du matériau dopé à l'azote final.

Établir l'environnement de réaction

La nécessité d'une atmosphère inerte

Le rôle fondamental du four à tube de quartz est d'isoler la réaction de l'environnement ambiant. La carbonisation nécessite une énergie thermique élevée, mais en présence d'oxygène, les précurseurs de carbone se transformeraient simplement en cendres et en gaz par combustion (oxydation).

Faciliter la décomposition des précurseurs

En maintenant un flux continu de gaz inerte, tel que l'argon, le four crée une zone protectrice. Cela permet aux précurseurs organiques de subir une pyrolyse — décomposition thermique — plutôt qu'une combustion.

Recombinaison de surface sur des gabarits

L'environnement contrôlé permet aux molécules décomposées de se déposer et de se recombiner sur des substrats spécifiques, tels que des gabarits en cuivre. Ceci est essentiel pour façonner la structure physique du carbone résultant.

La science du chauffage segmenté

Étape 1 : Élimination de l'humidité

Un four standard chauffe simplement ; un four à tube de quartz permet des profils de chauffage complexes. Le premier segment critique implique souvent le maintien de la température à environ 100°C.

Cette étape assure l'élimination complète de l'eau physiquement adsorbée des matériaux précurseurs, empêchant la formation de vapeur qui pourrait fissurer la structure du matériau plus tard.

Étape 2 : Élimination de l'air résiduel

Avant d'atteindre les températures maximales, le four peut être programmé pour maintenir une étape intermédiaire, telle que 400°C.

Cette phase est cruciale pour éliminer tout air résiduel piégé dans les pores du matériau. Elle stabilise chimiquement les précurseurs avant le début de la transformation finale.

Étape 3 : Graphitisation à haute température

La dernière étape consiste à monter en température jusqu'à la température de carbonisation cible, généralement 750°C (bien que cela puisse varier de 700°C à 1000°C selon l'objectif spécifique).

À ce plateau thermique, les atomes de carbone se réorganisent en un réseau stable, et les atomes d'azote sont verrouillés de manière permanente (dopés) dans le squelette carboné, conférant les propriétés électrochimiques souhaitées.

Compromis opérationnels critiques

Vitesse de montée en température vs. Ordre structurel

La vitesse à laquelle le four augmente la température (la vitesse de montée) est une variable majeure. Une vitesse plus lente (par exemple, 3°C/min) conduit généralement à un squelette carboné plus ordonné et à un meilleur ancrage de l'azote.

Cependant, des vitesses extrêmement lentes augmentent la consommation d'énergie et le temps de traitement. Inversement, chauffer trop rapidement peut entraîner un effondrement structurel du cadre carboné ou une perte rapide de la teneur en azote sous forme de gaz volatil.

Température vs. Teneur en azote

Il existe un compromis inhérent dans le choix de la température. Des températures plus élevées (au-dessus de 800-900°C) améliorent la conductivité et la graphitisation (rendant le matériau plus « métallique »).

Cependant, des températures excessivement élevées peuvent déstabiliser les liaisons d'azote, provoquant l'échappement de l'azote du réseau et réduisant le niveau de dopage. Le four à tube de quartz vous permet d'ajuster le compromis exact nécessaire pour votre application.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de carbonisation, adaptez la programmation du four à vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez un profil de chauffage multi-étapes (maintiens à 100°C puis 400°C) pour assurer un dégazage doux et éviter les fissures.

- Si votre objectif principal est l'efficacité du dopage : Utilisez une vitesse de montée en température strictement contrôlée et lente jusqu'à la température cible (par exemple, 750°C) pour maximiser l'incorporation ordonnée des atomes d'azote dans le réseau carboné.

Le succès de la synthèse de carbone dopé à l'azote repose moins sur la chaleur maximale que sur la précision de votre feuille de route thermique.

Tableau récapitulatif :

| Étape du processus | Température | Fonction principale |

|---|---|---|

| Étape 1 : Élimination de l'humidité | ~100°C | Élimine l'eau adsorbée pour éviter les fissures structurelles. |

| Étape 2 : Élimination de l'air | ~400°C | Stabilise les précurseurs et élimine l'air résiduel piégé. |

| Étape 3 : Graphitisation | 750°C - 1000°C | Permet la formation du réseau et l'incorporation des atomes d'azote. |

| Contrôle de l'atmosphère | N/A | Le flux d'argon empêche l'oxydation et facilite la pyrolyse. |

Maîtrisez votre processus de carbonisation avec KINTEK

La précision fait la différence entre un carbone haute performance et des cendres brûlées. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de Tube, sous vide et CVD conçus pour les exigences rigoureuses de la synthèse de carbone dopé à l'azote.

Que vous ayez besoin de profils de chauffage personnalisables pour l'intégrité structurelle ou de stabilité à haute température pour la graphitisation, nos solutions de laboratoire sont adaptées à vos besoins de recherche uniques. Contactez notre équipe technique dès aujourd'hui pour trouver le four parfait pour votre laboratoire et améliorer les résultats de votre science des matériaux.

Guide Visuel

Références

- Samantha N. Lauro, C. Buddie Mullins. Copper shape-templated N-doped carbons: exercising selective surface area control for lithium-ion batteries & beyond. DOI: 10.1039/d4ta00427b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages des fours tubulaires ? Atteindre la précision, le contrôle et la polyvalence dans le traitement thermique

- Quelles sont les limites des fours tubulaires verticaux ? Compromis clés pour l'efficacité du laboratoire

- Pourquoi un four tubulaire multi-zones est-il requis pour le TCVD ? Optimiser la gestion thermique des précurseurs

- Quelle est la signification de la zone de chauffage dans un four tubulaire vertical ? Débloquez la précision pour le traitement des matériaux

- Quel est le rôle d'un four tubulaire de laboratoire dans le traitement thermique d'échantillons de tubes de pression en Zr-2,5%Nb ? (550°C-800°C)

- Quelle fonction essentielle un four tubulaire à haute température remplit-il pour le FCNCuM@CNT ? Atteindre la précision de la phase FCC

- Quelle est la fonction principale d'un four tubulaire de laboratoire dans la torréfaction ? Optimiser la conversion des déchets de fruits et légumes

- Comment un système de nitruration sous vide contrôle-t-il l'environnement réactionnel ? Durcissement de surface de précision pour l'acier inoxydable AISI 304