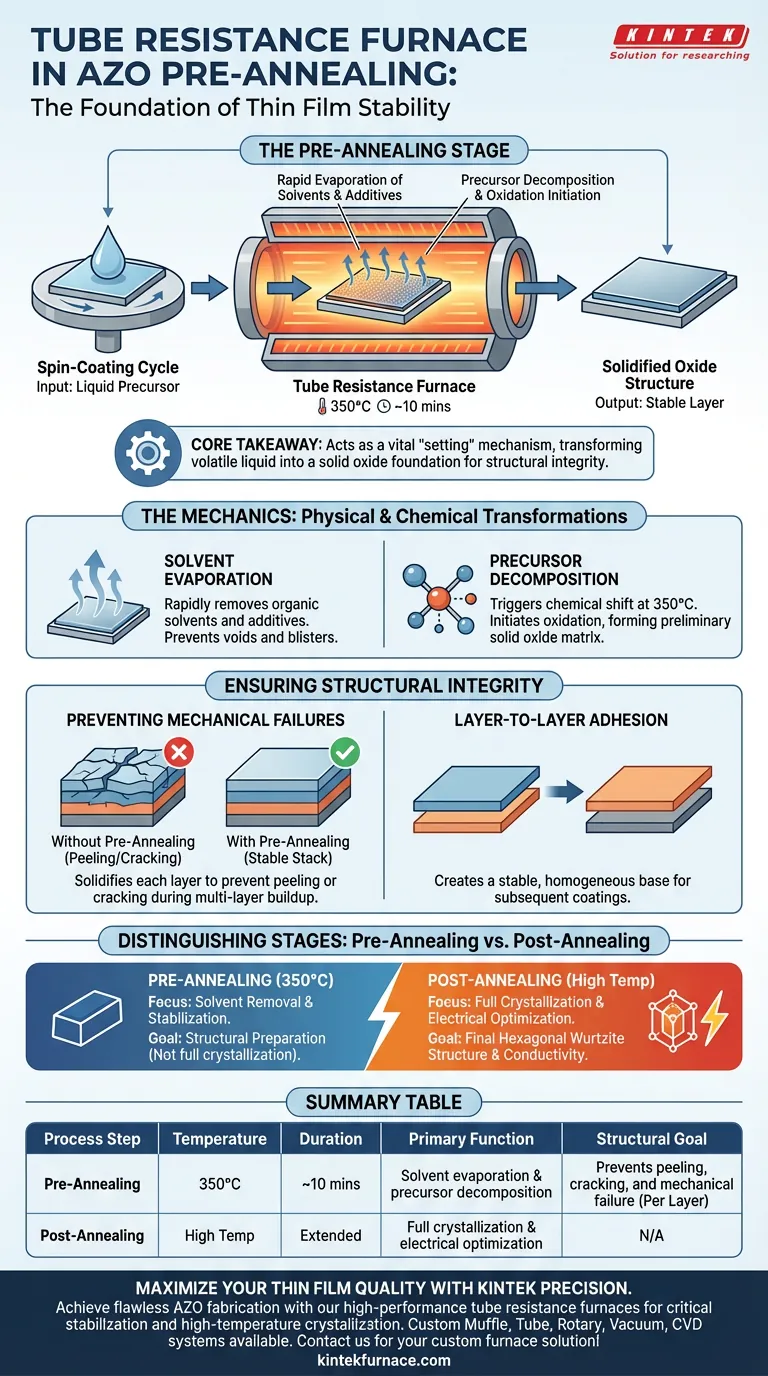

Dans la phase de pré-recuit de la production de ZnO dopé à l'aluminium (AZO), un four à résistance tubulaire sert d'outil de stabilisation essentiel, appliquant un traitement thermique contrôlé à 350°C pendant environ 10 minutes après chaque cycle de dépôt par centrifugation. Sa fonction principale est de favoriser l'évaporation rapide des solvants organiques et des additifs tout en initiant la décomposition et l'oxydation des matériaux précurseurs. En convertissant le film d'un état liquide à une structure d'oxyde solide, le four garantit que la couche est suffisamment stable mécaniquement pour supporter les revêtements ultérieurs sans décollement ni fissuration.

Point clé à retenir Le four à résistance tubulaire agit comme un mécanisme de "fixation" vital pendant le processus de superposition, transformant le précurseur liquide volatil en une base d'oxyde solide. Cette étape ne concerne pas la cristallisation finale, mais vise à assurer l'intégrité structurelle et à prévenir les défauts lors de l'accumulation de couches multiples.

La mécanique du pré-recuit

Pour comprendre la nécessité de cet équipement, il faut examiner les transformations physiques et chimiques qui se produisent dans le four.

Évaporation et élimination des solvants

La couche initiale déposée par centrifugation est riche en solvants organiques et en additifs. Le four à résistance tubulaire fournit un environnement thermique stable qui élimine rapidement ces volatils.

Si ces solvants ne sont pas éliminés efficacement, cela entraînerait des vides ou des cloques dans le film final.

Décomposition du précurseur

Au-delà du simple séchage, l'environnement à 350°C déclenche un changement chimique. La chaleur initie la décomposition des précurseurs chimiques utilisés dans la solution d'AZO.

Cela amorce le processus d'oxydation, faisant passer le matériau d'une solution purement chimique à une matrice d'oxyde solide préliminaire.

Assurer l'intégrité structurelle

Le rôle le plus pratique du four à résistance tubulaire est de préserver la qualité physique du film pendant la fabrication en plusieurs étapes.

Prévention des défaillances mécaniques

Les films d'AZO sont souvent construits par plusieurs cycles de dépôt par centrifugation pour obtenir l'épaisseur souhaitée. Sans cette étape de chauffage intermédiaire, l'ajout d'une nouvelle couche humide sur une couche semi-sèche provoquerait des contraintes.

Le four solidifie la couche, empêchant efficacement le décollement ou la fissuration qui se produit généralement lors de l'empilement de plusieurs couches minces.

Adhésion inter-couches

En solidifiant chaque couche individuellement, le four assure une base stable pour le revêtement suivant. Cette solidification progressive crée une pile homogène plutôt qu'un mélange d'interfaces humides et sèches.

Distinction entre pré-recuit et recuit final

Il est essentiel de distinguer le rôle du four dans cette étape de pré-recuit de son rôle dans le post-recuit final.

La limite du pré-recuit (350°C)

Le processus de pré-recuit décrit ici (à 350°C) est axé sur l'élimination des solvants et la stabilisation. Il crée une structure solide, mais il ne maximise pas complètement la qualité cristalline.

Le contraste du post-recuit (haute température)

Bien que l'accent principal soit mis ici sur le pré-recuit, notez qu'un four tubulaire est également utilisé plus tard à des températures plus élevées. Ce processus distinct est responsable de la cristallisation complète dans la structure hexagonale de wurtzite et de l'élimination des lacunes d'oxygène.

Ne vous attendez pas à ce que l'étape de pré-recuit atteigne la conductivité électrique finale ou la qualité cristalline ; sa tâche est purement la préparation structurelle.

Faire le bon choix pour votre objectif

L'utilisation d'un four à résistance tubulaire est dictée par la phase spécifique de fabrication du film que vous exécutez actuellement.

- Si votre objectif principal est l'accumulation de couches : Privilégiez la stabilité. Utilisez le four à 350°C pour éliminer les solvants et prévenir la fissuration entre les cycles de centrifugation.

- Si votre objectif principal est la performance électrique : Comprenez que le pré-recuit n'est que la préparation ; vous aurez besoin d'un cycle ultérieur à haute température pour cristalliser complètement l'AZO et optimiser la conductivité.

Le succès de la fabrication de l'AZO repose sur l'utilisation du four d'abord pour construire une structure sans défaut, puis pour affiner les propriétés de cette structure.

Tableau récapitulatif :

| Étape du processus | Température | Durée | Fonction principale |

|---|---|---|---|

| Pré-recuit | 350°C | ~10 minutes | Évaporation des solvants & décomposition des précurseurs |

| Objectif structurel | N/A | Par couche | Prévient le décollement, la fissuration et les défaillances mécaniques |

| Post-recuit | Haute Température | Prolongée | Cristallisation complète & optimisation électrique |

Maximisez la qualité de vos couches minces avec la précision KINTEK

Réalisez une fabrication d'AZO sans défaut avec les fours à résistance tubulaires haute performance de KINTEK. Soutenus par une R&D et une fabrication expertes, nous fournissons la stabilité thermique précise requise pour la stabilisation critique du pré-recuit et la cristallisation à haute température.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques en matière de recherche et de production de couches minces.

Prêt à éliminer les défauts de film et à améliorer l'intégrité structurelle ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace