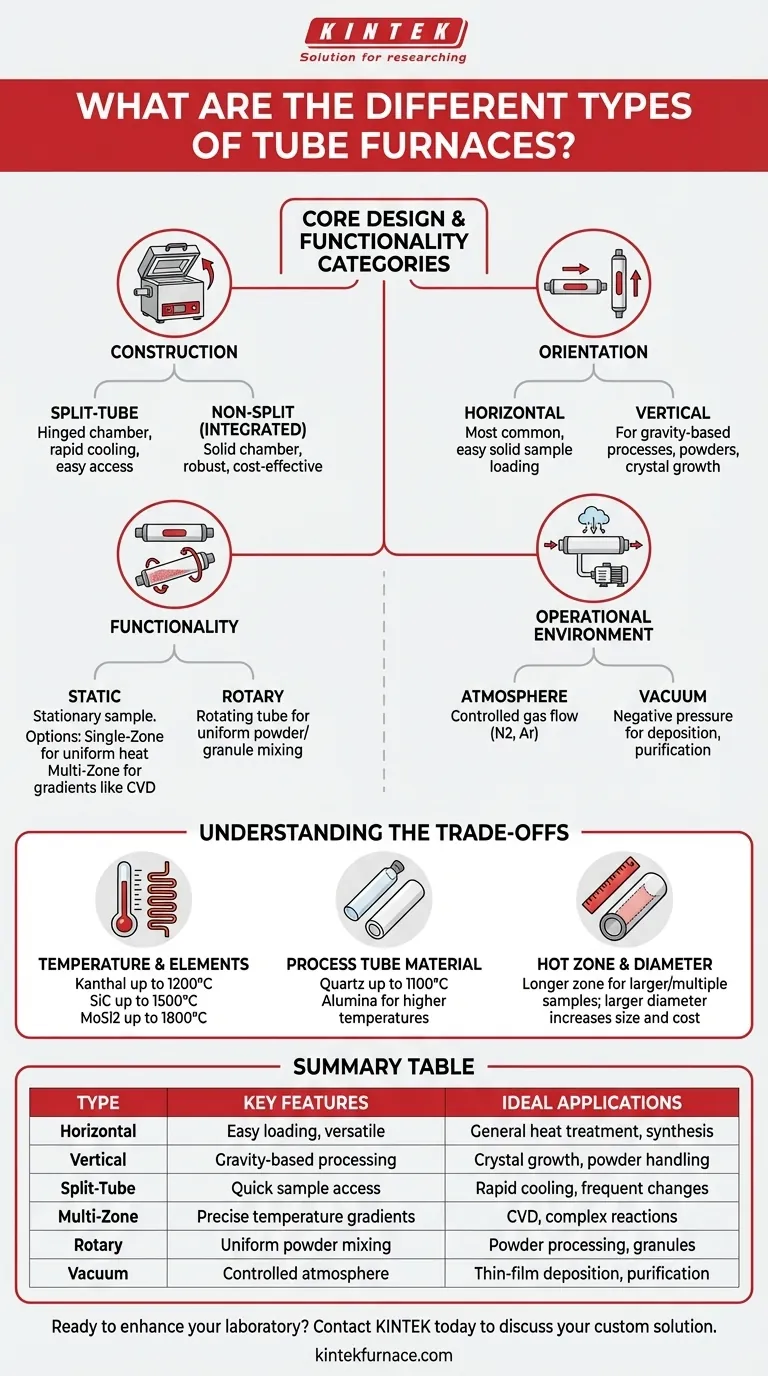

En substance, les fours tubulaires sont classés en fonction de leur construction physique, de leurs capacités de manipulation des échantillons et de l'environnement atmosphérique qu'ils créent. Les principaux types sont définis par leur orientation (horizontale ou verticale), leur construction (à clivage ou non clivé), leur fonctionnalité (statique ou rotatif) et le nombre de zones de chauffage (simple ou multi-zones), chacun étant adapté à des processus scientifiques spécifiques.

Le concept de « type » de four est un raccourci pour une combinaison spécifique de caractéristiques de conception. La tâche critique n'est pas de choisir un type, mais de faire correspondre l'orientation, la construction, le contrôle thermique et les capacités atmosphériques du four aux exigences précises de votre application.

Conception de base : Comment le four est construit et orienté

Le choix le plus fondamental commence par la configuration physique du four. Cette décision a un impact sur la manière dont vous interagissez avec votre échantillon et sur les types de processus que vous pouvez exécuter.

Construction à clivage (Split) vs. Non clivée (Intégrée)

Les fours à tube clivable (split-tube) comportent une chambre de chauffage qui s'ouvre par charnière, se divisant en deux moitiés. Cette conception permet de placer ou de retirer facilement le tube de processus sans perturber les joints d'extrémité et l'équipement connecté. Elle est idéale pour les expériences nécessitant un refroidissement rapide ou des changements d'échantillons fréquents.

Les fours non clivés (ou intégrés) ont une chambre de chauffage unique et solide. Le tube de processus est inséré par une seule extrémité. Cette conception est généralement plus simple, plus robuste et peut être plus rentable pour les tâches de chauffage standard et de longue durée.

Orientation verticale vs. horizontale

Les fours horizontaux sont la configuration la plus courante. Leur principal avantage est la facilité d'utilisation pour charger des échantillons solides dans des barquettes ou des coupelles. Ils sont polyvalents et adaptés à un large éventail d'applications générales de traitement thermique et de synthèse.

Les fours verticaux sont orientés vers le haut. Cette conception est supérieure pour les processus où la gravité est un facteur, comme la prévention de l'affaissement des matériaux à haute température, le traitement des poudres ou des liquides, ou des méthodes de croissance spécifiques comme la technique de Bridgman pour les cristaux.

Types fonctionnels : Comment le four traite les échantillons

Au-delà de la structure de base, les fours se différencient par la manière dont ils appliquent la chaleur et traitent l'échantillon pendant le processus.

Fours statiques (Mono-zone et Multi-zones)

C'est le four standard où l'échantillon reste stationnaire pendant le chauffage. Un four mono-zone possède un seul ensemble d'éléments chauffants et un seul contrôleur, offrant une zone chaude uniforme au centre du tube.

Un four multi-zones possède deux, trois ou plusieurs zones de chauffage indépendantes le long de la longueur du tube, chacune avec son propre contrôleur. Cela vous permet soit de créer une zone de température uniforme plus longue et plus précise, soit d'établir un gradient de température contrôlé, ce qui est essentiel pour des processus comme le dépôt chimique en phase vapeur (CVD).

Fours rotatifs et oscillants

Les fours rotatifs font tourner continuellement tout le tube de processus. Cette action de culbutage est cruciale pour le traitement des poudres et des granulés, garantissant que chaque particule est chauffée uniformément et exposée à l'atmosphère du processus.

Les fours oscillants fournissent une fonction de mélange similaire, mais ils le font en se balançant d'avant en arrière plutôt qu'en rotation complète. Cela peut être bénéfique pour les matériaux plus délicats ou certaines cinétiques de réaction.

Environnement opérationnel : Contrôle de l'atmosphère et de la pression

La dernière classification majeure concerne l'environnement à l'intérieur du tube de processus, qui est souvent la variable la plus critique dans la science des matériaux moderne.

Fours à atmosphère

C'est la capacité de base de la plupart des fours tubulaires. Elle implique de faire circuler un gaz contrôlé — tel que l'azote, l'argon ou un mélange de gaz réactif — à travers le tube pour créer un environnement spécifique, non oxydant ou réactif pour l'échantillon.

Fours sous vide

Les fours sous vide sont conçus pour fonctionner sous pression négative. Ils utilisent des joints et des brides étanches au vide pour pomper l'air atmosphérique avant le chauffage. Ceci est crucial pour prévenir les réactions indésirables avec l'oxygène ou l'azote et est un prérequis pour de nombreux processus de dépôt de couches minces et de purification. Ils peuvent atteindre différents niveaux de vide, du vide poussé au vide très poussé (par exemple, 10⁻⁵ Torr).

Comprendre les compromis

La sélection d'un four implique d'équilibrer les performances et le coût. Les spécifications clés ci-dessous sont les principaux moteurs de ce compromis.

Plage de température et éléments chauffants

La température maximale de fonctionnement dicte le matériau de l'élément chauffant. Les éléments en Kanthal (FeCrAl) sont utilisés pour des températures allant jusqu'à 1200°C. Le Carbure de Silicium (SiC) atteint jusqu'à 1500°C. Pour les températures les plus élevées, jusqu'à 1800°C, des éléments en Disiliciure de Molybdène (MoSi2) sont nécessaires. Une capacité de température plus élevée augmente considérablement le coût.

Matériau du tube de processus

Le tube lui-même doit résister aux conditions de votre processus. Les tubes en quartz sont courants, relativement peu coûteux et permettent une surveillance visuelle de l'échantillon, mais ils sont généralement limités à environ 1100°C. Pour des températures plus élevées, des tubes céramiques opaques en alumine sont nécessaires.

Zone chaude et diamètre du tube

La zone chaude est la longueur du tube qui maintient la température réglée. Une zone chaude plus longue permet de traiter des échantillons plus grands ou plusieurs petits échantillons à la fois. Le diamètre du tube détermine la taille maximale de votre échantillon. Des dimensions plus grandes augmentent la taille du four, la consommation d'énergie et le coût global.

Sélectionner le bon four pour votre application

Votre choix doit être entièrement guidé par vos objectifs expérimentaux ou de production.

- Si votre objectif principal est le recuit ou la synthèse de matériaux à usage général : Un four horizontal mono-zone standard avec la plage de température appropriée est votre point de départ le plus polyvalent et le plus rentable.

- Si votre objectif principal est le dépôt chimique en phase vapeur (CVD) : Un four horizontal multi-zones est essentiel pour créer les gradients de température précis requis pour la décomposition des précurseurs et la croissance des films.

- Si votre objectif principal est le chauffage uniforme de poudres ou de granulés : Un four tubulaire rotatif est non négociable pour assurer la cohérence du processus et une réaction complète.

- Si votre objectif principal est un accès rapide aux échantillons ou l'utilisation d'appareils complexes et scellés : La commodité d'un four à tube clivable vous fera gagner beaucoup de temps et d'effort.

En fin de compte, le bon four tubulaire est celui dont les caractéristiques permettent et contrôlent directement les variables critiques de votre processus.

Tableau récapitulatif :

| Type | Caractéristiques clés | Applications idéales |

|---|---|---|

| Four Horizontal | Chargement facile, polyvalent | Traitement thermique général, synthèse |

| Four Vertical | Traitement basé sur la gravité | Croissance de cristaux, manipulation de poudres |

| Four à Tube Clivable | Accès rapide aux échantillons | Refroidissement rapide, changements fréquents |

| Four Multi-Zones | Gradients de température précis | CVD, réactions complexes |

| Four Rotatif | Mélange uniforme de poudre | Traitement de poudres, granulés |

| Four Sous Vide | Atmosphère contrôlée | Dépôt de couches minces, purification |

Prêt à améliorer les capacités de votre laboratoire avec une solution de four tubulaire sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité