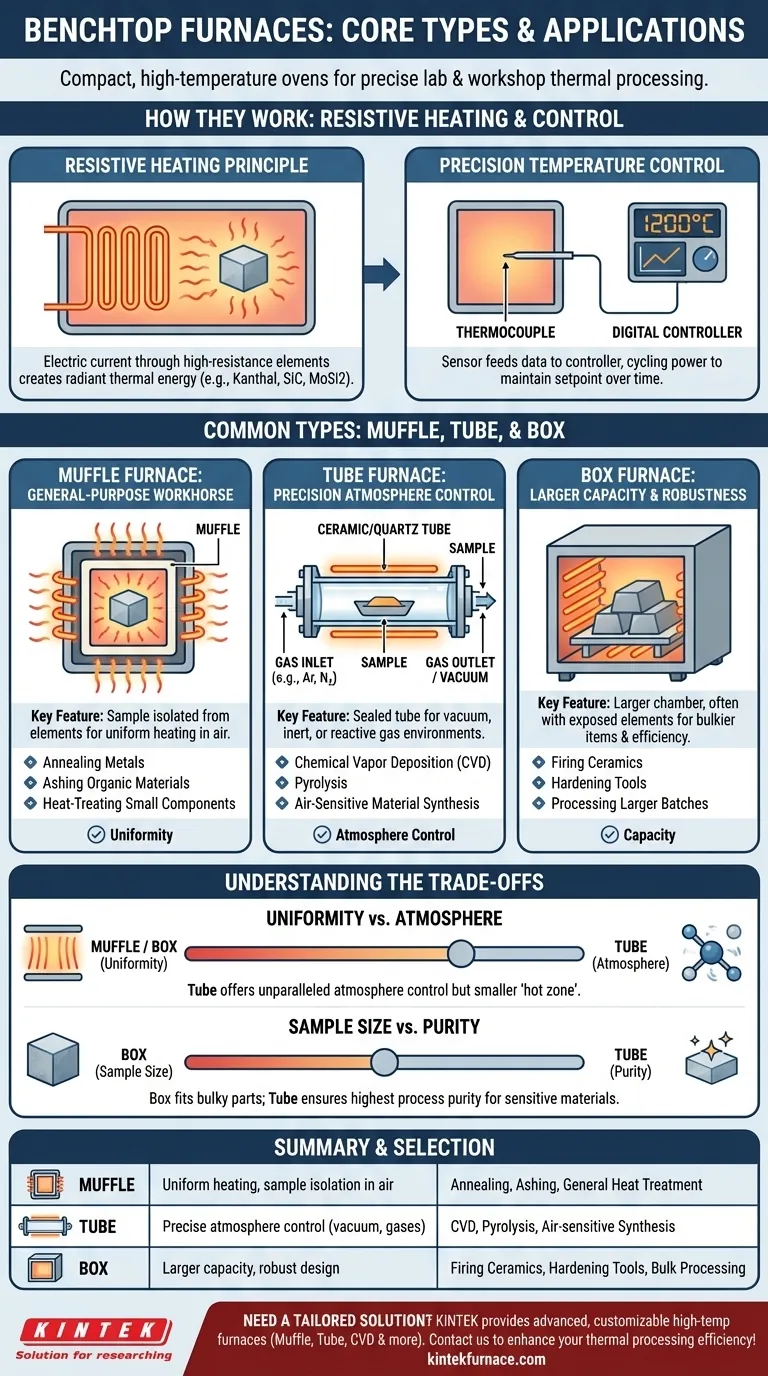

Au fond, un four de paillasse est un four compact à haute température conçu pour être posé sur une table de laboratoire ou d'atelier. Il assure un traitement thermique précis pour les applications à petite échelle, les types les plus courants étant les fours à moufle, tubulaires et à boîte, chacun étant conçu pour un objectif distinct.

La distinction critique entre les types de fours n'est pas leur température maximale, mais la manière dont ils contrôlent l'environnement de chauffage. Votre choix dépend entièrement de votre priorité : pureté de l'échantillon, contrôle de l'atmosphère ou volume de traitement pur.

La fonction principale : Comment fonctionnent les fours de paillasse

Le principe du chauffage par résistance

Presque tous les fours de paillasse fonctionnent sur le principe du chauffage par résistance. Un courant électrique est envoyé à travers des éléments chauffants à haute résistance, ce qui les fait chauffer et rayonner de l'énergie thermique dans la chambre du four.

Ces éléments sont généralement fabriqués à partir de matériaux tels que le Kanthal (un alliage de fer-chrome-aluminium) pour des températures allant jusqu'à 1300 °C, ou le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) pour les applications à plus haute température.

Contrôle précis de la température

Un thermocouple agit comme un capteur, mesurant constamment la température interne de la chambre. Ces informations sont transmises à un contrôleur numérique qui fait fluctuer l'alimentation des éléments chauffants pour maintenir avec précision le point de consigne de température souhaité au fil du temps.

Décoder les types de fours courants

La conception de la chambre de chauffage est ce qui différencie réellement un four d'un autre et dicte son cas d'utilisation idéal.

Fours à moufle : Le cheval de bataille polyvalent

Un four à moufle possède une chambre intérieure, ou « moufle », qui isole l'échantillon du contact direct avec les éléments chauffants. Cela crée un environnement de chauffage très uniforme et protège l'échantillon de toute contamination potentielle provenant des éléments eux-mêmes.

Sa conception le rend idéal pour les traitements thermiques polyvalents tels que le recuit des métaux, le calcination des matériaux organiques ou le traitement thermique de petits composants où une atmosphère d'air standard est acceptable.

Fours tubulaires : Contrôle précis de l'atmosphère

Un four tubulaire utilise une chambre cylindrique étroite, généralement en céramique ou en quartz, autour de laquelle sont placés les éléments chauffants. Les extrémités du tube peuvent être scellées, permettant un contrôle précis de l'atmosphère interne.

C'est le principal avantage de ce four. Il permet des processus qui doivent être effectués sous vide, en présence d'un gaz inerte (comme l'argon ou l'azote) ou avec un gaz réactif spécifique. Les applications courantes comprennent le dépôt chimique en phase vapeur (CVD), la pyrolyse et la synthèse de matériaux sensibles à l'air.

Fours à boîte : Capacité et robustesse accrues

Le terme four à boîte est souvent utilisé de manière interchangeable avec four à moufle, mais il implique généralement une chambre plus grande et une conception plus robuste, de type industriel. La distinction principale réside souvent dans l'échelle et la nature directe du chauffage.

Bien que beaucoup possèdent des moufles, certains fours à boîte plus grands peuvent avoir des éléments exposés pour maximiser la vitesse de chauffage et l'efficacité pour les pièces plus volumineuses. Ils conviennent à des tâches telles que la cuisson de céramiques, la trempe d'outils et le traitement de plus grands lots qui ne rentreraient pas dans un four à moufle ou tubulaire standard.

Comprendre les compromis

Choisir un four implique de trouver un équilibre entre trois facteurs concurrents : l'uniformité, l'atmosphère et la capacité.

Uniformité par rapport au contrôle de l'atmosphère

Les fours à moufle et à boîte offrent une excellente uniformité de température sur un espace tridimensionnel relativement grand. Cependant, ils offrent un contrôle minimal sur l'atmosphère gazeuse interne.

Les fours tubulaires, en revanche, offrent un contrôle de l'atmosphère inégalé, mais possèdent une « zone chaude » beaucoup plus petite et unidimensionnelle. Atteindre une uniformité de température parfaite sur toute la longueur du tube peut être un défi.

Taille de l'échantillon par rapport à la pureté du processus

La chambre ouverte et rectangulaire d'un four à boîte est parfaite pour traiter simultanément des pièces volumineuses et de forme gênante ou de grands lots d'échantillons.

Un four tubulaire est restrictif en termes de taille et de forme de l'échantillon, mais garantit la plus haute pureté du processus, protégeant les matériaux sensibles de l'oxygène et d'autres contaminants.

Faire le bon choix pour votre application

Pour sélectionner le four correct, définissez d'abord votre exigence de processus la plus critique.

- Si votre objectif principal est le traitement thermique général, le séchage ou la calcination à l'air : Un four à moufle offre la meilleure combinaison de polyvalence, de chauffage uniforme et de rentabilité.

- Si votre objectif principal est de travailler avec des matériaux sensibles à l'air ou nécessitant un environnement gazeux spécifique : Un four tubulaire est l'outil essentiel pour obtenir le contrôle du processus et la pureté nécessaires.

- Si votre objectif principal est de traiter de plus grands lots, des pièces volumineuses ou des matériaux robustes : Un four à boîte fournit la capacité et la construction robuste nécessaires pour les applications à haut débit.

En fin de compte, comprendre comment chaque four gère son environnement de chauffage vous permet de sélectionner le bon outil pour votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Type de four | Caractéristiques clés | Applications courantes |

|---|---|---|

| Four à moufle | Chauffage uniforme, isolation de l'échantillon à l'air | Recuit, calcination, traitement thermique général |

| Four tubulaire | Contrôle précis de l'atmosphère (vide, gaz inertes) | CVD, pyrolyse, synthèse de matériaux sensibles à l'air |

| Four à boîte | Capacité accrue, conception robuste | Cuisson de céramiques, trempe d'outils, traitement en vrac |

Besoin d'un four de paillasse adapté aux besoins uniques de votre laboratoire ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre traitement thermique !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle dans la modification du LSCF ? Obtenir une base thermique précise pour les céramiques avancées

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître