Essentiellement, un four à boîte sous atmosphère contribue au traitement thermique des matériaux en vous offrant un contrôle précis de l'environnement chimique entourant une pièce, en plus de contrôler la température. Ce contrôle prévient les réactions indésirables comme l'oxydation et permet des modifications de surface spécifiques, vous permettant d'obtenir des propriétés matérielles impossibles à créer lors du chauffage à l'air libre.

L'avantage crucial d'un four sous atmosphère est sa capacité à transformer l'environnement du four d'un contaminant potentiel (l'air) en un outil actif et bénéfique. Il ne s'agit pas seulement d'appliquer de la chaleur ; il s'agit de contrôler les interactions chimiques à la surface du matériau pour le protéger ou le modifier intentionnellement.

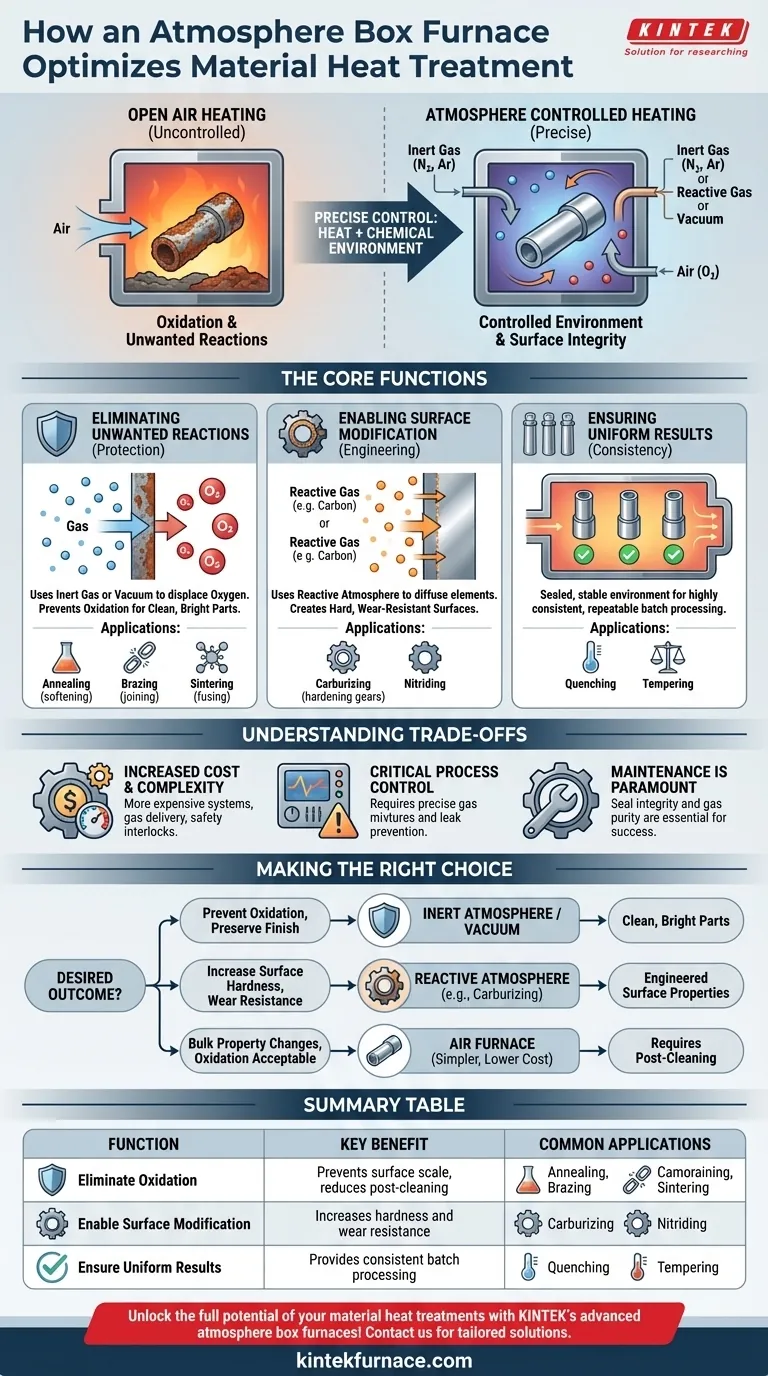

La fonction essentielle : Aller au-delà de la simple chaleur

Le chauffage d'un matériau à l'air libre provoque des réactions chimiques, principalement l'oxydation (rouille ou calamine). Un four sous atmosphère gère l'environnement pour empêcher ces réactions ou en introduire de nouvelles, désirables.

Éliminer les réactions indésirables

Un four sous atmosphère peut être rempli d'un gaz non réactif (inerte) comme l'azote ou l'argon, ou être mis sous vide.

Cet environnement contrôlé déplace physiquement l'oxygène, l'empêchant de réagir avec la surface métallique chaude. Le résultat est une pièce propre et brillante qui conserve sa composition et sa finition de surface d'origine, éliminant le besoin de nettoyages post-processus coûteux et dommageables.

Permettre la modification chimique de surface

Alternativement, le four peut être rempli d'une atmosphère chimiquement réactive. Les gaz deviennent un ingrédient actif dans le processus de traitement thermique.

Par exemple, dans la cémentation, une atmosphère riche en carbone est utilisée pour diffuser des atomes de carbone dans la surface de l'acier. Cela crée une pièce avec une surface très dure et résistante à l'usure, tout en conservant un cœur plus doux et plus tenace.

Assurer des résultats uniformes et constants

En scellant la chambre, un four sous atmosphère offre un environnement complètement stable et prévisible.

Cette combinaison d'une gestion précise de la température et d'une atmosphère régulée garantit que chaque pièce d'un lot, et chaque lot au fil du temps, reçoit exactement le même traitement, ce qui conduit à des propriétés matérielles très cohérentes et fiables.

Processus clés rendus possibles par le contrôle d'atmosphère

La capacité à manipuler l'atmosphère du four en fait un outil polyvalent pour une large gamme de traitements qui exigent des niveaux élevés de précision et d'intégrité de surface.

Processus de protection (recuit, trempe, revenu)

Pour les processus standard comme le recuit (ramollissement) ou la trempe (durcissement), une atmosphère protectrice est vitale. Elle garantit que les propriétés globales du matériau sont modifiées sans formation de calamine en surface, ce qui peut compromettre les dimensions des pièces et nécessiter des opérations d'élimination secondaires.

Processus de durcissement de surface (cémentation)

Comme mentionné, la cémentation est un excellent exemple où l'atmosphère est l'agent clé du changement. Ce processus est fondamental dans la fabrication d'engrenages, de roulements et d'autres composants qui exigent une durabilité de surface exceptionnelle.

Assemblage et consolidation avancés (brasage & frittage)

Dans le brasage, un environnement sans oxygène empêche la formation d'oxydes sur les surfaces de joint, permettant au métal d'apport de brasage de s'écouler proprement et de créer une liaison solide.

Dans le frittage, une atmosphère contrôlée est utilisée pour fusionner des particules de métal en poudre en dessous de leur point de fusion. La prévention de l'oxydation est essentielle pour obtenir une pièce finale solide et dense.

Comprendre les compromis

Bien que puissant, un four sous atmosphère introduit des complexités qui ne sont pas présentes dans un simple four à air.

Coût et complexité accrus

Les fours sous atmosphère nécessitent des systèmes de distribution de gaz, des joints robustes et souvent des interverrouillages de sécurité complexes. Cela les rend plus coûteux à acquérir, à exploiter et à entretenir par rapport aux fours à air standard.

Besoin critique de contrôle de processus

Le choix de l'atmosphère est critique et dépend du processus. L'utilisation d'un mauvais mélange de gaz ou la présence de fuites contaminant la chambre peut complètement ruiner une charge de travail. Cela exige un niveau plus élevé de connaissances de l'opérateur et de développement de processus.

La maintenance est primordiale

L'efficacité du four dépend entièrement de l'intégrité de ses joints et de la pureté de son atmosphère. Toute fuite permettant à l'air de pénétrer anéantit le but du système, rendant une maintenance diligente essentielle pour des résultats cohérents.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous atmosphère dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est de prévenir l'oxydation et de préserver la finition de surface : Une atmosphère inerte (azote, argon) ou un vide est le bon choix pour produire des pièces propres et brillantes.

- Si votre objectif principal est d'augmenter la dureté de surface et la résistance à l'usure : Une atmosphère réactive, comme celle pour la cémentation ou la nitruration, est nécessaire pour modifier chimiquement la surface de la pièce.

- Si votre objectif principal est d'obtenir des changements de propriétés globales où l'oxydation de surface est acceptable : Un four à air plus simple et moins cher peut suffire, en supposant que le nettoyage post-processus est pris en compte dans le flux de travail.

En fin de compte, la maîtrise du contrôle d'atmosphère transforme le traitement thermique d'un simple processus de chauffage en un outil d'ingénierie des matériaux précis.

Tableau récapitulatif :

| Fonction | Avantage clé | Applications courantes |

|---|---|---|

| Éliminer l'oxydation | Prévient la calamine de surface, réduit le post-nettoyage | Recuit, brasage, frittage |

| Permettre la modification de surface | Augmente la dureté et la résistance à l'usure | Cémentation, nitruration |

| Assurer des résultats uniformes | Fournit un traitement par lots cohérent | Trempe, revenu |

Libérez tout le potentiel de vos traitements thermiques de matériaux avec les fours à boîte sous atmosphère avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une gamme variée de solutions haute température, y compris les fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec des métaux, des céramiques ou des composites. Ne laissez pas l'oxydation ou les résultats incohérents vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer l'efficacité de votre laboratoire et fournir des résultats supérieurs pour vos applications spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique