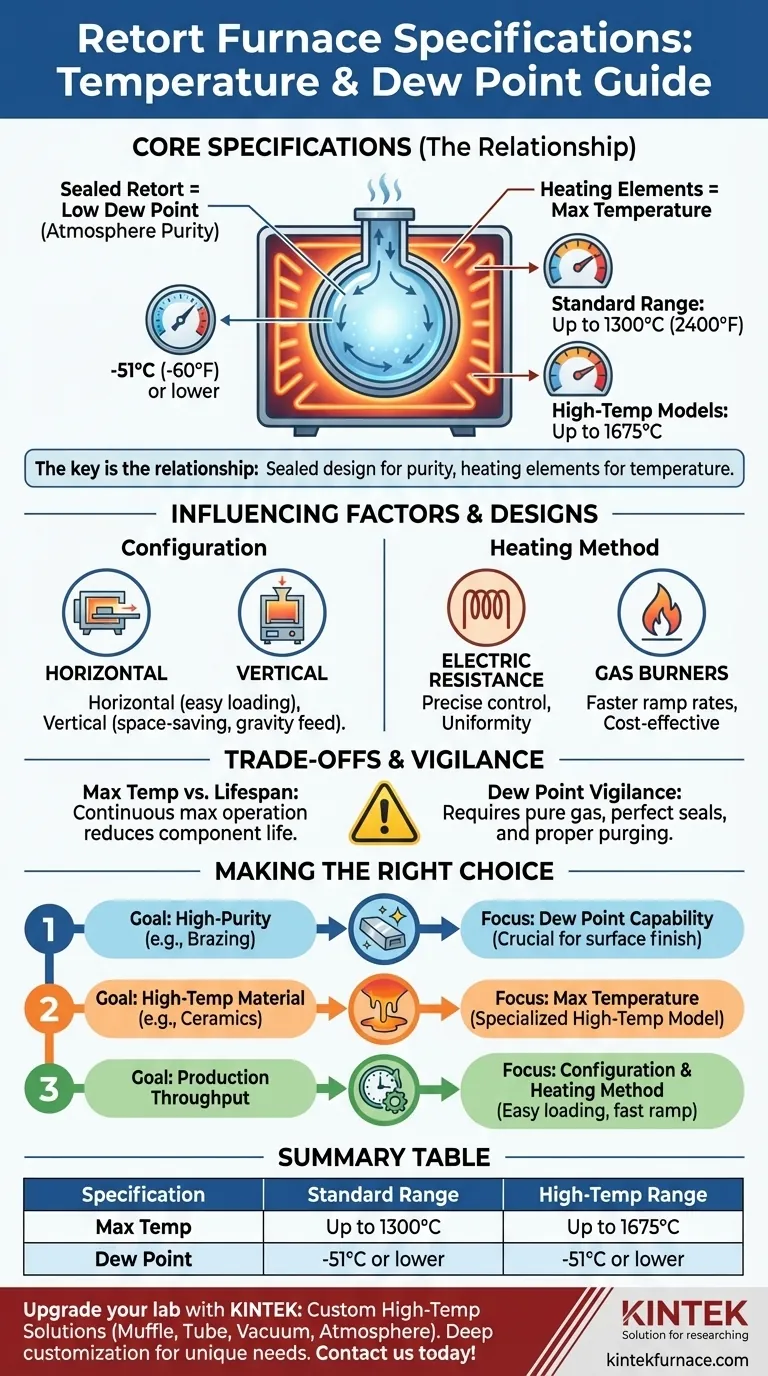

Au minimum, un four à cornue standard peut atteindre des températures maximales de 1300°C (2400°F) et maintenir un point de rosée très bas de -51°C (-60°F) ou mieux. Cependant, le terme "four à cornue" couvre une gamme de conceptions, avec des modèles spécialisés à haute température capables d'atteindre jusqu'à 1675°C, démontrant que la spécification exacte dépend fortement de la construction de l'unité et de son usage prévu.

L'essentiel n'est pas un ensemble unique de chiffres, mais une compréhension de la relation entre eux. La conception scellée de la cornue est ce qui permet le point de rosée critique bas pour la pureté de l'atmosphère, tandis que la température maximale est déterminée par les éléments chauffants et les matériaux de construction du four.

Décryptage des spécifications essentielles

La valeur d'un four à cornue réside dans sa capacité à contrôler précisément à la fois la température et l'atmosphère. Comprendre ces deux spécifications clés est essentiel pour adapter l'équipement à votre processus.

La plage de température de fonctionnement

La température maximale d'un four à cornue n'est pas une norme unique. Elle se situe dans un spectre défini par sa construction.

Les modèles standards fonctionnent généralement jusqu'à 1300°C (2400°F). Cette plage est suffisante pour une grande variété d'applications de traitement thermique comme le brasage, le recuit et le frittage de nombreux matériaux courants.

Les modèles à haute température peuvent pousser cette limite beaucoup plus haut, atteignant jusqu'à 1675°C. Ces fours utilisent des éléments chauffants et des matériaux de cornue plus robustes pour supporter les contraintes thermiques extrêmes.

Le rôle crucial du point de rosée

La spécification du point de rosée est sans doute la caractéristique la plus importante d'un four à cornue. Elle mesure la quantité de vapeur d'eau dans l'atmosphère du processus.

Un point de rosée de -51°C (-60°F) ou moins indique une atmosphère inerte extrêmement sèche et de haute pureté. Ceci est crucial pour prévenir l'oxydation à la surface des pièces pendant le traitement à haute température.

L'obtention de ce faible point de rosée est la fonction principale du récipient scellé de la cornue, qui isole la charge de travail de l'air extérieur et de l'humidité.

Facteurs influençant les performances

Les spécifications principales de température et de point de rosée sont influencées par la conception fondamentale du four.

Configuration du four

Les fours à cornue sont couramment construits en deux configurations principales : horizontale et verticale.

Une cornue horizontale est la conception la plus courante, permettant un chargement et un déchargement faciles des pièces sur des plateaux. Une cornue verticale est souvent utilisée pour des applications avec un espace au sol limité ou pour des processus qui bénéficient de la gravité, comme l'alimentation en poudres.

Bien que la configuration ne limite pas intrinsèquement la température maximale, elle dicte la manière dont le matériau est manipulé et le flux de travail global du processus.

Méthode de chauffage

Le four peut être chauffé en utilisant deux méthodes principales : des résistances électriques ou des brûleurs à gaz.

Le chauffage électrique offre généralement un contrôle plus précis de la température et une meilleure uniformité, ce qui est critique pour les processus sensibles.

Le chauffage au gaz peut offrir des vitesses de montée en température plus rapides et peut être plus rentable dans certains contextes opérationnels, mais il peut être plus difficile de maintenir des conditions atmosphériques précises.

Comprendre les compromis

Sélectionner un four uniquement sur la base de ses spécifications maximales peut être trompeur. Il est crucial de comprendre les limitations pratiques et les coûts opérationnels.

Haute température vs. durée de vie des composants

Faire fonctionner constamment un four à sa température maximale nominale réduira considérablement la durée de vie des éléments chauffants, de l'isolation et de la cornue elle-même. Un four conçu pour 1300°C aura une durée de vie opérationnelle beaucoup plus longue s'il est généralement utilisé à 1200°C.

L'atteinte d'un point de rosée bas exige de la vigilance

Un faible point de rosée n'est pas automatique. Il dépend de plusieurs facteurs : la pureté du gaz de traitement entrant (comme l'argon ou l'azote), l'intégrité de tous les joints, et les procédures de purge appropriées pour éliminer tout oxygène et humidité avant le début du cycle. Même une petite fuite peut compromettre l'atmosphère entière.

Faire le bon choix pour votre processus

Utilisez les spécifications essentielles pour guider votre sélection en fonction de l'objectif principal de votre processus thermique.

- Si votre objectif principal est le traitement de haute pureté (par exemple, recuit brillant, brasage) : La capacité de point de rosée est votre spécification la plus critique, car elle a un impact direct sur l'état de surface et prévient l'oxydation.

- Si votre objectif principal est le traitement des matériaux à haute température (par exemple, frittage de céramiques avancées) : La température maximale de fonctionnement est votre métrique clé, et vous aurez probablement besoin d'un modèle spécialisé à haute température.

- Si votre objectif principal est le débit de production : La configuration du four (horizontale pour un chargement facile) et la méthode de chauffage (gaz pour une montée en température plus rapide) deviennent centrales dans votre décision.

Comprendre ces principes fondamentaux vous permet de sélectionner un four à cornue qui correspond précisément à vos exigences techniques et opérationnelles.

Tableau récapitulatif :

| Spécification | Gamme standard | Gamme haute température |

|---|---|---|

| Température maximale | Jusqu'à 1300°C (2400°F) | Jusqu'à 1675°C |

| Point de rosée | -51°C (-60°F) ou moins | -51°C (-60°F) ou moins |

Améliorez votre laboratoire avec précision et fiabilité ! KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour le traitement de haute pureté et le contrôle de la température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus thermiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique