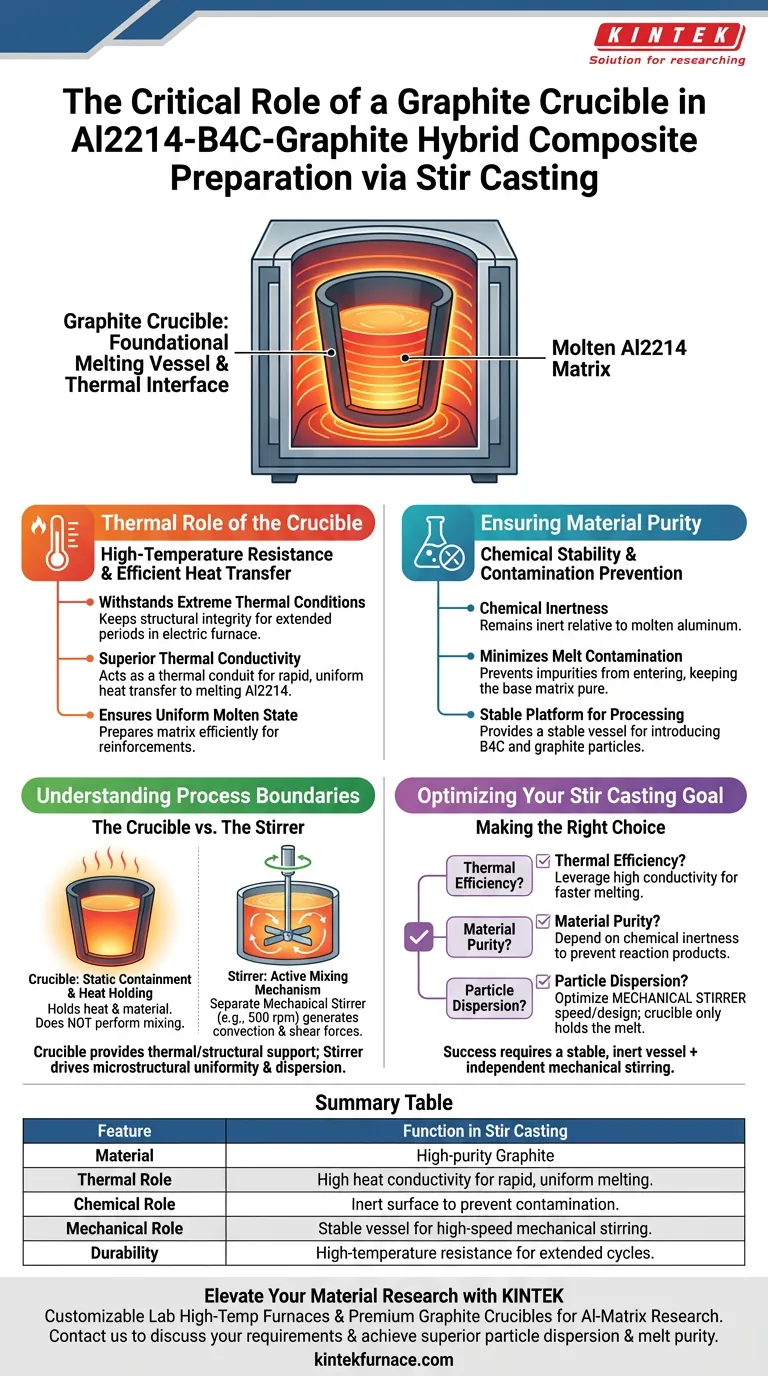

Un creuset en graphite sert de récipient de fusion fondamental et d'interface thermique dans la préparation de composites hybrides Al2214-B4C-graphite. Il sert principalement à contenir la matrice d'alliage d'aluminium dans un four électrique, en utilisant ses propriétés matérielles spécifiques pour faciliter le processus de fusion avant l'introduction des particules de renforcement.

Le creuset en graphite tire parti de sa conductivité thermique et de sa stabilité chimique supérieures pour faire fondre efficacement la matrice d'aluminium tout en minimisant la contamination, offrant une plateforme stable pour le processus d'agitation mécanique ultérieur.

Le rôle thermique du creuset

Résistance aux hautes températures

Le processus de moulage par agitation nécessite de maintenir la matrice d'aluminium à l'état fondu pendant des périodes prolongées.

Un creuset en graphite est choisi pour sa capacité à résister à ces conditions thermiques extrêmes sans se dégrader. Il maintient son intégrité structurelle à l'intérieur du four électrique, assurant la sécurité et la stabilité du bain de fusion.

Transfert de chaleur efficace

Au-delà de simplement contenir le métal, le creuset agit comme un conduit thermique.

Il possède une conductivité thermique supérieure, ce qui permet un transfert de chaleur rapide et uniforme des éléments chauffants du four vers l'alliage Al2214. Cela garantit que la matrice atteint son point de fusion efficacement, la préparant à l'ajout des renforts.

Assurer la pureté des matériaux

Stabilité chimique

L'un des défis les plus critiques dans le moulage des alliages d'aluminium est d'empêcher les impuretés de pénétrer dans le bain de fusion.

Le creuset en graphite offre une stabilité chimique, ce qui signifie qu'il est inerte par rapport à l'aluminium en fusion. Cette propriété est essentielle pour minimiser la contamination du bain de fusion, garantissant que la matrice de base reste pure avant l'ajout des particules de B4C et de graphite.

Une plateforme stable pour le traitement

Le creuset agit comme l'environnement statique où se déroule le traitement dynamique.

Il fournit la plateforme fondamentale nécessaire pour contenir le métal en fusion. Cette stabilité est requise pour introduire en toute sécurité les particules de renforcement et pour accueillir l'équipement mécanique utilisé dans les étapes ultérieures.

Comprendre les limites du processus

Le creuset contre l'agitateur

Il est essentiel de distinguer le rôle du récipient de confinement et du mécanisme d'agitation actif.

Alors que le creuset en graphite contient la chaleur et le matériau, il n'effectue pas le mélange. Comme indiqué dans le contexte technique supplémentaire, un agitateur mécanique séparé est nécessaire pour générer les forces de convection et de cisaillement nécessaires à la dispersion des particules.

Les limites du confinement statique

Le creuset crée l'environnement de fusion, mais il ne peut pas empêcher l'agglomération des particules par lui-même.

La dispersion uniforme des particules dures de B4C et de graphite autolubrifiant dépend de l'action mécanique de l'agitateur (souvent à des vitesses d'environ 500 tr/min), et non du creuset. Le rôle du creuset est strictement de support thermique et structurel, tandis que l'agitateur assure l'uniformité microstructurale.

Faire le bon choix pour votre objectif

Pour optimiser le moulage par agitation de composites hybrides Al2214, vous devez exploiter les fonctions distinctes de votre équipement :

- Si votre objectif principal est l'efficacité thermique : Comptez sur la conductivité élevée du creuset en graphite pour réduire le temps nécessaire pour amener la matrice à un état fondu uniforme.

- Si votre objectif principal est la pureté des matériaux : Reposez-vous sur l'inertie chimique du creuset pour empêcher les produits de réaction des parois du récipient de contaminer l'alliage d'aluminium sensible.

- Si votre objectif principal est la dispersion des particules : Comprenez que le creuset ne fait que contenir le bain de fusion ; vous devez optimiser la vitesse et la conception de l'agitateur mécanique pour briser les amas de particules.

Le succès du moulage par agitation dépend d'un récipient stable et chimiquement inerte qui permet au processus d'agitation mécanique de fonctionner sans interférence.

Tableau récapitulatif :

| Caractéristique | Fonction dans le moulage par agitation |

|---|---|

| Matériau | Graphite de haute pureté |

| Rôle thermique | Haute conductivité thermique pour une fusion rapide et uniforme |

| Rôle chimique | Surface inerte pour éviter la contamination de la matrice d'aluminium |

| Rôle mécanique | Récipient stable pour l'agitation mécanique à haute vitesse (par exemple, 500 tr/min) |

| Durabilité | Résistance aux hautes températures pour des cycles de traitement prolongés |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans la préparation des composites hybrides commence par le bon équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, ainsi que des creusets en graphite de première qualité et des fours de laboratoire haute température - tous entièrement personnalisables selon vos besoins uniques en matière de recherche sur les matrices Al.

Prêt à obtenir une dispersion supérieure des particules et une pureté du bain de fusion ? Contactez-nous dès aujourd'hui pour discuter de vos besoins personnalisés en matière de fours et de creusets avec nos spécialistes techniques.

Guide Visuel

Références

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les creusets en alumine de haute pureté sont-ils nécessaires pour le frittage de Li2Mg3Ti(1-x)ZrxO6 ? Assurer une excellence diélectrique

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Comment la pompe à vide multifonctionnelle à eau circulante crée-t-elle le vide ? Découvrez son mécanisme sans huile

- Pourquoi utiliser une boîte en graphite pour la sulfurisation du WS2 ? Essentiel pour la synthèse de couches minces de haute qualité

- Quelles sont les fonctions techniques des unités de condensation et des sacs de collecte de gaz ? Optimisez vos expériences de réduction

- Comment les tubes de quartz sont-ils appliqués dans l'optique et la pharmacie ? Libérez la pureté et la performance dans les applications critiques

- Quelle est la fonction d'un porte-échantillon chauffant in-situ dans l'étude des transitions de Peierls dans le NaRu2O4 ? Dynamic Lab Insights

- Quels rôles jouent les matrices en graphite de haute pureté dans le SPS du Ti-6Al-4V ? Maîtriser le frittage composite efficace